灌浆堵漏技术在天津地铁某站工程中的应用

- 东莞至惠州城际铁路隧道安全风险评估与管理

- 高层建筑给排水系统安装施工技术

- 高层建筑施工质量的五个控制要点

- 房屋建筑工程质量问题、原因和防止措施

- 地下停车场防水工程施工质量预控措施

- 试析绿色施工技术在建筑工程中的应用

- 施工企业预算管理措施及案例分析

- 岩溶地区隧道施工综合预报技术案例分析

- 预制块镶面现浇混凝土隧道洞门施工方法

- 建筑施工模板应用技术简析

摘要: 介绍了出现渗漏的某地铁车站的工程概况及地质条件,并对该工程所采取的双液灌浆和化学灌浆的治理措施作了详细阐述。(参考《建筑中文网》)

关键词:天津地铁; 渗漏; 双液灌浆; 化学灌浆

1 工程概况

天津地铁某站始建于 2006 年, 全长 200 m, 箱体总宽 20.7 m, 线间距 15 m, 地下岛式站台, 车站主体采用二柱三跨双层框构。该站分站厅层和站台层, 设有两个风亭, 4 个出入口, 顶板埋深 3.4 m, 基础开挖最大深度 18.5 m; 立体围护结构采用钻孔咬合桩, 桩径 1 000 mm, 桩间距 750 mm。

2 工程场地与水文地质条件

2.1 场地地质条件

车站场地地层有第四系全新统人工填土层、第Ⅰ陆相层、第Ⅰ海相层、第Ⅱ陆相层、第Ⅲ陆相层, 岩性主要为杂填土、粉质粘土、粉土及淤泥质粉质粘土。地表普通分布第四系全新统人工填土层, 岩性为杂填土及素填土, 土质不均, 结构松散, 密实程度差。

2.2 水文地质条件

根据该站场地地质勘察报告, 按其水文地质特性, 地下水类型分为两类: 潜水型与微承压水型。潜水含水层: 孔隙潜水存在于第 1 层人工杂填土及第2、第 3 层粉质粘土中, 该水层以第 7、第 8 层的粉质粘土为相对隔水板。微承压含水层: 微承压含水层主要分布在第 9、第 10 层的粉土层中, 以第 7、第 8 层粉质粘土为相对隔水顶板。微承压含水层厚度较大, 分布相对稳定。勘测期间微承压水水位埋深为 2.9 m( 高程为 0.17 m), 其承压水头为隔水顶板到稳定水位距离。

3 渗漏原因分析

桩与桩之间咬合不良, 个别桩间开叉形成孔洞;平移桩外侧的高喷桩止水效果不佳, 个别桩混凝土浇灌不密实, 形成蜂窝孔洞。

4 治理措施

根据该基坑开挖过程中的具体情况, 采用如下几种不同的治理方式。

4.1 双液灌浆(C- S 浆)

在基坑开挖过程中, 在坑底部位出现漏水现象,表现在从桩缝间自坑底的土层向上返水, 我们采用双液桩外灌浆和桩内封堵的方式予以治理。双液灌浆采用静压灌浆法, 先用钻机在桩的外侧钻通水的通道,然后将配制好的浆液通过压力泵和钻机上的钻杆泵送到漏水点, 浆液按调整的时间瞬间凝固, 并形成结石体堵塞漏水通道。

1)主要设备: KD- 200 钻机, 钻孔深度 150 m; YSB- 2 型挤压式灌浆机, 灌浆压力 3 MPa, 排量 50L/min。

2)配料: 普通硅酸盐水泥: 325 号或 425 号; 水玻璃: 模数 28, 浓度 40 Be′; 水灰比为 1∶1; 水泥浆与水玻璃的质量比为 1∶1; 凝结时间: 几秒到几分钟; 结石体抗压强度: 5.0~20 MPa。

3)施工过程

放点→钻机就位→成孔→浆液配制→灌浆→封闭浆孔。

钻孔偏差: 水平偏差不大于 5 cm, 垂直偏差不大于 1%, 深度偏差不大于 20 cm。

浆液配制: ①水泥浆液搅拌时间不得少于 5min。②在实施堵漏灌浆前, 对每次搅拌好的水泥浆必须按设定的要求与水玻璃做试样, 如达不到要求应改变水泥浆的水灰比, 直至达到要求。

4) 补强: 待双液结石体将漏水点封堵后, 应视情况继续灌双液或单液浆予以补强, 并相应提高泵送压力。

5)灌浆压力: 0.2~1.5 MPa 之间。

6)灌浆流量: 20~40 L/min。

7) 对出现较大的孔洞和漏水, 采用先在桩内用“水不漏”封堵, 使大水流被遏制成小水流; 然后在桩外灌双液浆, 实行外堵内封, 施工起来比较容易操作。

4.2 化学灌浆

在基坑堵漏过程中, 有些渗漏点(或线)是不需要用双液灌浆的, 尤其对于较小的缝隙和孔洞, 只要不是从坑底返水的, 几乎都可以通过化学灌浆的方式予以解决。我们在治理桩缝漏水时采用埋管灌浆的方式, 在处理“点”状渗漏时采用钻孔埋设灌浆嘴的方式, 均收到较好的治理效果。

1)设备: 电动灌浆机, 灌浆压力 24 MPa, 流量 2.1L/min。

2)材料

①水溶性聚氨酯堵漏剂: 膨胀倍率 200% ̄300%,凝固时间: 20~1 200 s。水溶性聚氨酯遇水反应形成不透水的固结层, 可用于封堵强烈的漏水和阻止基础中的流水, 遇水后会扩散, 并与周围的砂、石、泥土、混凝土等固结形成弹性固结体, 从而达到止水加固的目的。

②水不漏: 可带水堵漏, 粘结性强, 1 h 抗压强度可达 10 MPa 以上, 初凝时间在 2~10 min 之间。

③注浆管: 选用优质弹簧钢做骨架, 用工业非织布做背衬, 外敷树脂网, 具有导浆性能好、浆液分散均匀等优点。

先将渗漏的桩缝开成“V”型槽, 槽深约 70~80mm, 用水清洗后将灌浆管布设在槽的底部, 并视漏水情况每隔 1~2 m 处安放 1 枚灌浆嘴; 然后用“水不漏”封堵、灌浆, 第 1 遍灌浆完毕后再进行二次复灌,特殊情况可进行 3~4 次复灌。对于“点”状渗漏, 直接进行埋嘴灌浆, 灌浆压力在 0.5~10 MPa 之间。

4.3 防渗加固

在该基坑开挖阶段, 发现平移桩渗漏情况较严重, 因此甲方要求在未开挖的所有的平移桩桩缝处均做单液( 水泥浆) 灌浆补强处理, 改善土体密度, 增加其抗渗能力。根据甲方的要求, 我们采取了如下施工措施:

1) 配料: 325 号普通硅酸盐水泥, 加 3%膨胀剂,水灰比为 0.6∶1。

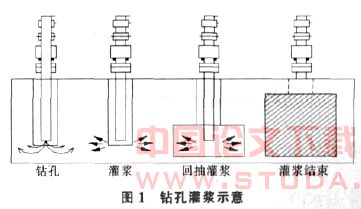

2)灌浆施工: 钻孔灌浆见图 1 所示。

3) 实施与控制: 灌浆流量, 20~40 L/min; 灌浆压力, 1~1.5 MPa; 浆液扩散半径, 1 m; 灌浆深度, 15~23m; 灌浆段, 不超过 300 mm; 单孔最大灌入量, 11.8m3; 单孔最小灌入量, 4.7 m3; 平均灌入量, 7.94 m3; 平均灌入率, 25%。

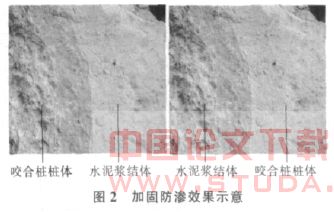

4)加固防渗效果(见图 2 所示)

从后期开挖检验堵漏效果看, 平移桩缝经过灌浆加固处理后, 其效果要远远好于前期开挖中未经过灌浆加固处理的桩。我们曾对东北角出入口 300# 和361# 桩进行过灌浆加固, 在开挖中将超高的桩体和加固的单液结石体一同挖出, 能清楚可见两者之间结合紧密。

来源: 《建筑中文网》.原文网址:http://www.pipcn.com/research/200808/9074.htm

也许您还喜欢阅读: