富水地段浅埋暗挖地铁隧道施工技术研究

- 东莞至惠州城际铁路隧道安全风险评估与管理

- 高层建筑给排水系统安装施工技术

- 高层建筑施工质量的五个控制要点

- 房屋建筑工程质量问题、原因和防止措施

- 地下停车场防水工程施工质量预控措施

- 试析绿色施工技术在建筑工程中的应用

- 施工企业预算管理措施及案例分析

- 岩溶地区隧道施工综合预报技术案例分析

- 预制块镶面现浇混凝土隧道洞门施工方法

- 建筑施工模板应用技术简析

内容提示:介绍深圳地铁科学馆—华强北区间隧道施工方法及采取的措施,成功地解决了浅埋暗挖软弱地层区间隧道施工技术难题,所采用的超前引排地下水以及隧道内降水措施,克服了富水软弱地层施工技术难题。

摘 要:介绍深圳地铁科学馆—华强北区间隧道施工方法及采取的措施,成功地解决了浅埋暗挖软弱地层区间隧道施工技术难题,所采用的超前引排地下水以及隧道内降水措施,克服了富水软弱地层施工技术难题。(参考《建筑中文网》)

关键词:地铁隧道; 富水软弱地段; 浅埋暗挖; 降水; 超前排水

1 工程概况

深圳地铁科学馆—华强北区间线路自西向东行进于深南中路地下,线间距为13.2 m , 隧道为两单洞结构,全长790.7 m 。在区间隧道中部,深南大道北侧设施工竖井1 座。工程地质情况由上到下为覆第四系全新统人工堆积层、海冲击层及第四系残坡积层,下伏燕山期花岗岩。第四系全新统人工堆积层主要为人工素填粘土,粉质粘土及碎石等;海冲击层为粘土、粉砂、中砂、砾砂及部分透镜体状淤泥;第四系残坡积层为砂质粘性土、砾质粘性土;燕山期花岗岩在工程区域内全部为全风化花岗岩。场区围岩为Ⅰ 类~ Ⅱ 类。地下水埋深1.7~7.4 m , 主要为空隙潜水及基岩裂隙水,地下水水量丰富,降雨量丰富,水源补给充沛。

区间隧道所处位置环境复杂,两侧管线及建筑物密集,地下管线种类繁多,其中纵向18 条、横向27 条,分布复杂,对施工影响较大。区间隧道南北两侧有高层建筑20 余幢,隧道结构边缘距两侧建筑物最近约15 m 。

2 施工技术难点

(1) 环境条件复杂

本工程位于深南大道下,道路两侧管线、建筑物密布,深南大道交通量大。隧道埋深浅,管线、建筑物基础均位于隧道施工扰动范围内,隧道施工不能危及管线及建筑物安全,对施工扰动必须严格控制,但区间隧道所处的地层软弱。而对软弱围岩来说,控制变形扰动极其困难。

(2) 地下水丰富深圳地处亚热带海洋气候区,地下水丰富,降雨充沛,地下水补给充足,这对地下工程施工有很大影响。首先是隧道开挖后,大量地下水渗入隧道,围岩失水固结,地表下沉,对地表路面交通以及两侧刚性管线带来极大的危害。其次是地下水渗透对围岩产生软化作用,围岩由硬塑变为软塑状态,甚至变为流塑状态,产生大变形而丧失稳定性,施工中如何控制地下水是保证顺利施工的关键。由于地下水的渗透作用,地下水控制十分困难。因工程所处位置限制,没有降水作业条件。因而,地下水的控制显得非常重要且极为困难。

(3) 围岩软弱易扰动且稳定性差

区间隧道穿越地层主要为第四系残积层的砂质粘性土、砾质粘性土,局部地段为海冲击砂层,地层软弱。隧道开挖后周边围岩在自重应力的作用下松弛变形, 控制不好易产生变形坍塌。同时,受地下水的作用软化后丧失稳定性,给施工带来困难,特别是由硬塑变为流塑后,随地下水一起涌入隧道内形成大的坍塌涌泥, 严重危及周边结构物及施工安全。施工时,必须采取严格措施控制,防止产生大的变形及坍塌。

3 主要施工方法

根据本工程地质情况,结合地下水发育情况,本工程采用长台阶法施工,上台阶采用弧形开挖留核心土法施工。在开挖前,对开挖体采取超前降排水措施降低地下水位后,再行开挖。其施工程序见图1 。

(1) 上台阶施工

为减少开挖对围岩的扰动,上台阶采用人工风镐开挖,先开挖拱部环行,留核心土,待拱部支护结构完成后开挖核心土。台阶长度510~1010 m , 开挖土方人工装车翻运至下台阶。隧道上台阶开挖循环进尺为110 m , 开挖完成后,立即进行初期支护作业。

(2) 下台阶开挖及支护下台阶采用人工配合机械开挖, 开挖机械选用Ⅰ —超前小导管施工; ②—上台阶环形开挖; ○注: ○Ⅲ 上台阶支护结构施工,格栅钢架、喷混凝土等; ④—核心土开挖; ⑤— 下台阶开挖; ○Ⅶ —仰拱及填充混凝土施工; ○

Ⅵ —下台阶支护结构施工; ○Ⅷ 拱墙衬砌施工。

图1 台阶法施工程序

DH55 -V 小型挖掘机。开挖施工时,机械开挖中央土体,两侧轮廓预留30~50 cm 人工开挖、修整,保证开挖轮廓线圆顺,减少对土体的扰动。隧道下台阶开挖循环进尺为110 m ,开挖完成后, 立即进行支护作业,封闭成环。在开挖施工时,不得超循环进尺开挖,以保证施工安全。

4 隧道支护结构

(1) 支护参数

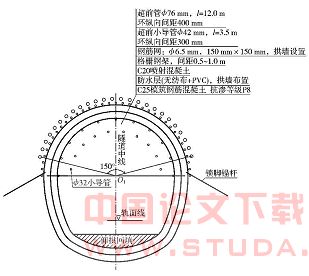

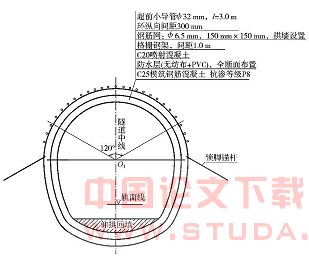

区间隧道初期支护采用喷锚构筑法施工,不同地质地段采用不同支护参数,少水地段支护设计参数见图2 ,富水地段支护参数设计见图3 。

图2 少水段支护设计参数示意

图3 富水段支护设计参数示意

cm。管棚施工完成后,采用HFV -5D 型双液注浆泵注入水泥-水玻璃双液浆。注浆采用跳一注一后退式进行。浆液水灰比为0.8~1.0 ,水玻璃玻美度为30~35 Be′,注浆压力为0.6~0.8 MPa ,注浆完成2.0 h 后进行开挖。

(2) 支护施工20~ 25 Be′, 双液浆体积比为1 ∶1 。注浆压力为1.2

①超前管棚 本工程在富水砂层地段采用<76 MPa 。mm 管棚超前支护。管棚采用XY-100 型液压钻机成②超前小导管 根据设计情况,小导管在少水段布置在拱部120°范围内;在富水地段,布置在拱部180° 范围内。小导管采用<32 mm 钢管,长3.5 m ,每两循环布置1 组,环向间距为30 cm。小导管采用凿岩机成孔,之后采用凿岩机推管入孔。小导管内注入水泥-水玻璃双液浆,水灰比为0.6~0.8 ,水玻璃玻美度为 ③格栅钢架 钢架分段在洞外加工,洞内拼装,为孔,然后用钻机将<76 mm 钢管顶入孔内。管棚采用防止拱脚下沉,在两侧各设1 根锁脚锚杆,锚杆长3.5 分节组装,每段长度为4~5.0 m ,采用丝扣联结。管m。钢架设置间距在围岩条件好时为1.0 m ,围岩条件棚长1210m ,布置在拱部150°范围内,环向间距为40 较差且地下水量大时为0.75 m。环向采用<22 mm 钢筋、间距50 cm 连接成整体。④ 喷混凝土 喷混凝土采用湿喷工艺,多次复喷至设计厚度。混凝土洞外拌制,经竖井串桶下到料车内运至施工点,喷射作业采用TK-961 湿喷机。

5 隧道施工关键技术

天科区间穿越地层为砾质粘土层及全风化花岗岩层,部分段落隧道拱顶地层中含有透镜体状中砂、砾砂层,隧道上部地层中有市政管线20 条,其中煤气管线2 条,穿越2 座人行天桥。施工中采用了超前小导管注浆、超前排水以及施工监测,保证结构物安全和施工顺利的关键技术。

(1) 超前注浆固结地层

因区间隧道穿越地层为砂质粘土,局部地段为海冲击砂层,地下水丰富。设计采用<32 mm 超前小导管超前注浆固结地层,封堵地下水。小导管长315 m , 在一般地段布置在开挖轮廓线外拱部120°范围内,砂层富水地段采用<76 mm 管棚与<32 mm 小导管共同注浆加固地层,并在开挖面上台阶按1.0 m ×1.0 m 间距布置,注浆作业采用KBY-50/70 及HFV -5D 双液注浆机注浆,注浆压力管棚控制在0.6~0.8 MPa , 小导管控制在1.2 MPa 。注浆作业由下向上后退施工,两侧分别向中间进行,最后完成拱顶注浆。

采用上述注浆后,在开挖时围岩稳定,没有产生坍塌或大变形情况,注浆效果明显。注浆用水泥水玻璃双液浆,配合比经试验确定,其凝结时间、固结强度必须达设计要求,达到固结岩体、提高岩体稳定能力及防水止水的效果。

(2) 超前引排地下水

区间隧道位于地下水位以下,开挖后大量地下水涌入隧道内,给施工带来很大影响,同时由于地下水的作用,粘土层在地下水的作用下软化,水量大时成流塑状, 造成拱脚下沉、两侧涌泥,支护结构下沉,施工极为困难,为保证施工安全,经多次研究决定采取降水措施。由于区间隧道位于深圳市繁华的深南大道下,两侧建筑物密布,无法进行地面降水,根据现场实际情况,结合地质情况,最后采用隧道内超前排水和隧道内降水两项措施,成功地解决了地下水对施工的影响问题。

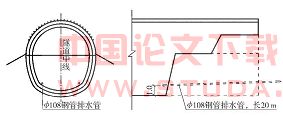

① 超前排水 超前引排水在全部区间隧道内采用,排水效果明显,基本保证拱脚至隧道底部以上处于少水状态,改善了施工条件,保证围岩稳定,超前排水设计见图4 。钢管内排引的地下水由排水管道直接排入集水井排出。<108 mm 钢花管采用地质钻机钻孔并推管入孔,仰角为1°~3°,钢管分段组装,分段长度4~ 5 m , 丝扣连接,左右两侧各布置1 个,随着开挖的进行分段拆除。

图4 超前引排水布置示意(单位:m)

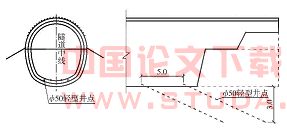

② 隧道内降水 在第四系残积砂质粘土地段,由于地层渗透性差,采用超前引排水效果不明显,开挖作业时,地下水仍较大,为保证顺利施工,采用轻型井点降水。轻型井点采用<50 mm 轻型井,井点布置见图5 。井点在下台阶开挖完成地段布置,井点布置斜插角度为20°

~25°,井垂直深度大于3.0 m , 即降水深度大于底板以下3.0 m 。纵向每5.0 m 布置1 组,每组在隧道两侧各布置2 口,用J SJ 30 型射流泵将井点管连接吸排地下水。

图5 隧道内轻型井点降水示意(单位:m)

原文网址:http://www.pipcn.com/research/200808/13645.htm

也许您还喜欢阅读: