请告诉我们您的知识需求以及对本站的评价与建议。

满意 不满意

Email:

武汉天兴洲长江大桥主梁工厂整节段拼装探讨

栏目最新

- 东莞至惠州城际铁路隧道安全风险评估与管理

- 高层建筑给排水系统安装施工技术

- 高层建筑施工质量的五个控制要点

- 房屋建筑工程质量问题、原因和防止措施

- 地下停车场防水工程施工质量预控措施

- 试析绿色施工技术在建筑工程中的应用

- 施工企业预算管理措施及案例分析

- 岩溶地区隧道施工综合预报技术案例分析

- 预制块镶面现浇混凝土隧道洞门施工方法

- 建筑施工模板应用技术简析

网站最新

内容提示:通过对天兴洲大桥钢梁工厂总体拼装的施工,验证了大型钢桁梁结构工厂整节段拼装、现场整体架设方案的可行性,同时通过场内脱胎移位位验证了大型钢桁节段梁的运输方案的可行性。总结了大型钢桁梁拼装技巧。

摘 要:通过对天兴洲大桥钢梁工厂总体拼装的施工,验证了大型钢桁梁结构工厂整节段拼装、现场整体架设方案的可行性,同时通过场内脱胎移位位验证了大型钢桁节段梁的运输方案的可行性。总结了大型钢桁梁拼装技巧。

关键词:钢梁;拼装;整节段;轮次;结构;预拼;胎架;焊接变形

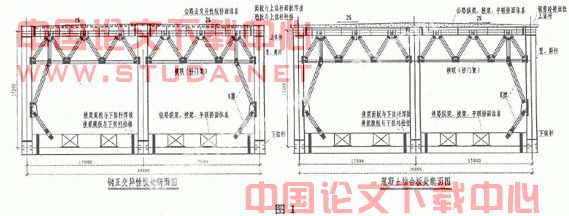

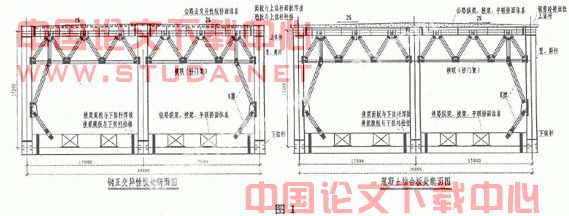

1 整节段拼装方法概述

全桥共54个节段整体拼装,以三节段为一个轮次,分四个胎架同时进行拼装。

胎架最初设计采用2 1型式,即第一轮次拼三个节段,第二及以后轮次以前一轮次最后一节成品梁作为母梁,再拼装2个节段(1节母梁 2节新拼节段梁)。根据2007年10月上报铁道部工期,将胎架延长,对各轮次节段拼装数量做了调整。

根据钢梁的结构特点和厂内钢梁的制造情况及设计要求,本次大拼检测的主要参数有:主桁桁间距,节间距,桁高,主桁轴线度,上、下平面节段对角线,通孔率,板间密贴程度等。

2 拼装准备工作

2.1 编制施工进度计划

编制整体施工计划,并根据总体计划编制年、月、周、日计划,并保持动态跟踪。

2.2 杆件供应准备工作

按设计图纸编制杆件供应清单,要求工厂按指定批次发送至大拼现场;项目部测量各杆件的细部尺寸,上弦杆件标识测量桁高系统线,具体测量各承插杆间的配合间隙,不合格立即调整。

2.3 高强螺栓施工技术资料准备

绘制高强螺栓节点图,编制施拧工艺及高强螺栓、工具螺栓、工具冲钉供应计划。

2.4 布置监测网

在胎架范围内外布置监测网。

3 拼装工艺步骤

(1)杆件预拼。

胎架外预拼工作及内容(严格按预拼图进行拼装),先清理磨擦面上的灰土、油污、凹坑、焊渣等,并及时处理。上15%冲钉定位,20%普栓把紧密贴。报检合格后存入待用。

纵梁平面预拼,两两一组进行预拼;横联平面预拼;主桁拼接板预拼。

(2)胎架布置。

按设计要求放线,布置胎架;在地面、砼支墩、分配梁及主桁下弦杆下面板弹出主桁及横梁轴线,以保证桁间距,节间距,对角线;按厂内预拱度值在分配梁上(下弦杆两腹板位置处)用200*300钢板抄垫拱度。拼装下弦杆铁路桥面系(以第一轮次拼装为例)。

拼装辅助下弦及L2′、 L3′下弦杆→ 前一节段辅助铁路横梁 → L2′下平联(2组)→ L2′铁路普通纵梁(4组) → L2′横梁(2片)→L3′下平联(2组)→L3′横梁(2片)→L3′铁路伸缩纵梁(4组) 。 辅助下弦杆及铁路横梁用于L2′斜杆及铁路纵梁的拼装及定位,对准胎架内的系统线,先上15%冲钉定位,20%普通螺栓把紧密贴。

(3)自检、复检如下参数,并调整合格。

砼墩台标高(监控基础下沉),节点处梁底标高(控制预拱度);节间距,桁间距,下平联对角线;过孔率、板间密贴程度。检测调整合格后上高栓,终拧,并检测合格。

(4) 拼装腹杆:临时竖杆下半部分→ 竖杆→斜杆→临时竖杆上半部分→横联(桥门架)→ 临时横梁。

(5)自检、复检如下项目,并调整合格。

砼墩台标高;节点处梁底标高,计算实际预拱度;节间距、桁间距;过孔率、板间密贴程度。

(6)安装上弦杆。

计算上弦杆重心;检查吊具,确定吊具安全;并按要求上冲钉及普通螺栓定位。

(7)检测如下项目,并调整合格。

桁高:取上弦已做系统线及下弦整节点处栓孔,测量并反算桁高。若误差超过规范,则进行调整,调整方法:吊机带住上弦杆,用小冲钉调整桁高;节间距、桁间距;通孔率、板间密贴程度;

检测调整合格后上竖杆、斜杆高栓,终拧,并检测合格。

(8)吊装正交异性板(桥面板)。

采用2台龙门吊机抬吊桥面板,以便安装时随时调整标高和位置,起吊到设计位置后,插入冲钉定位,上普通螺栓。

(9)待所有普栓拧紧后进行全桥测量。

节间距、桁间距、对角线、桁高、预拱度、旁弯。

(10)符合规范要求后,上桥面板高栓,并检测合格,安装纵梁兜梁及下平联兜梁。

(11)铁路横梁面板及桥面板焊接。

(12)安装下平联连接件,整节段分离。

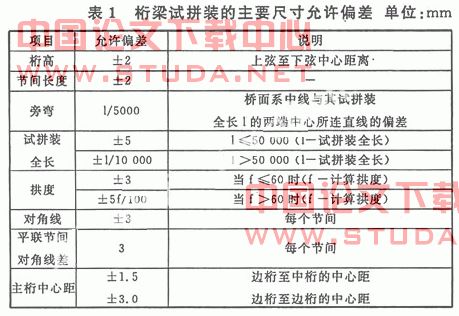

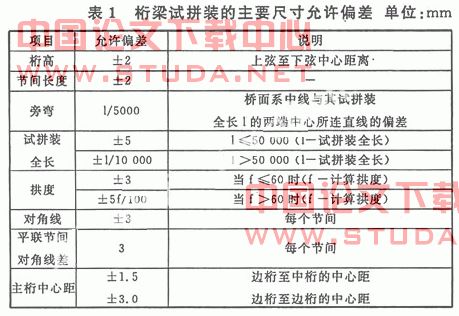

4 检测标准

5 体会和见解

(1)高强螺栓连接应考虑电动或指针扳手施拧操作空间,本桥伸缩纵梁托架及竖杆等处存在此类问题。

(2)整节段分离运输需充分考虑到结构的整体性。本次整节段运输因为两边桁受力,导致非整节点端中桁下挠89mm,产生结构且铁路桥面系及下弦杆、下平联均未形成稳定三角形结构,导致结构在运输过程中三桁错位现象,经研究另设计连接件将其封闭成稳定三角形结构,公路纵梁横梁结构存在同样问题,均已在施工中得以解决和完善。

(3)在整节段拼装中,桥面板安装难度最大,桥面板结构特点为一端有大横梁,另一端仅距端部1200mm处才有一道小横梁,小横梁端桥面板端口平整度及焊接变形难以控制,导致两桥面板对接存在局部高差,在设计中均应设计大横梁或在桥面板单元拼装时在小横梁端设置刚性大横梁胎架,才能改善以上问题。

(4)在本次整节段拼装中,经对钢梁结构的仔细研究,采用场外预拼、胎架内总拼的方法,既加快了拼装速度,又确保了构件拼装的质量,将各种问题在预拼中消化。

(5)在施工过程中,高栓的施拧顺序对结构拼装关键性作用:

①整个节点中,高栓应从中间向四周施拧,避免拼接板外鼓的现象,导致板间不密贴,摩擦力不足,严重影响结构的受力状况;

②因杆件之间拼装均有一定的拼装间隙,弦杆与竖杆之间也为例外,竖杆吊装到位后不急于施拧高栓,待上弦杆及正交异性板(或公路纵、横梁)安装到位后,调整竖杆垂直度及上弦桁宽,达设计值后,方可开始施拧下弦杆与竖高栓,这样可以更好进行最后上弦桁宽及竖杆垂直度调整,且注意先施拧竖杆偏斜反方向的高栓,起到再次纠偏的作用。

(6)在施工过程中,因制造及安装误差避免不了,但散件拼装比整节段拼装更容易消除误差,因此在拼装过程中,应尽量将误差在散件拼装中消耗,如在拼装下平联时,将误差放在工厂拼装端,而将断开端设为标准孔,以便现场整节段安装。

(7)钢梁制造是一种较高精度的工艺,但也存在正、负误差,在拼装过程也有拼装困难或间隙过大的,因此,在拼装前,应根据工厂对杆件的检查尺寸,对相关杆件进行匹配,如竖杆两端尺寸与上、下弦杆的开档应相匹配,正误差配正误差,负误差配负误差。 来源: 《建筑中文网》.

关键词:钢梁;拼装;整节段;轮次;结构;预拼;胎架;焊接变形

1 整节段拼装方法概述

全桥共54个节段整体拼装,以三节段为一个轮次,分四个胎架同时进行拼装。

胎架最初设计采用2 1型式,即第一轮次拼三个节段,第二及以后轮次以前一轮次最后一节成品梁作为母梁,再拼装2个节段(1节母梁 2节新拼节段梁)。根据2007年10月上报铁道部工期,将胎架延长,对各轮次节段拼装数量做了调整。

根据钢梁的结构特点和厂内钢梁的制造情况及设计要求,本次大拼检测的主要参数有:主桁桁间距,节间距,桁高,主桁轴线度,上、下平面节段对角线,通孔率,板间密贴程度等。

2 拼装准备工作

2.1 编制施工进度计划

编制整体施工计划,并根据总体计划编制年、月、周、日计划,并保持动态跟踪。

2.2 杆件供应准备工作

按设计图纸编制杆件供应清单,要求工厂按指定批次发送至大拼现场;项目部测量各杆件的细部尺寸,上弦杆件标识测量桁高系统线,具体测量各承插杆间的配合间隙,不合格立即调整。

2.3 高强螺栓施工技术资料准备

绘制高强螺栓节点图,编制施拧工艺及高强螺栓、工具螺栓、工具冲钉供应计划。

2.4 布置监测网

在胎架范围内外布置监测网。

3 拼装工艺步骤

(1)杆件预拼。

胎架外预拼工作及内容(严格按预拼图进行拼装),先清理磨擦面上的灰土、油污、凹坑、焊渣等,并及时处理。上15%冲钉定位,20%普栓把紧密贴。报检合格后存入待用。

纵梁平面预拼,两两一组进行预拼;横联平面预拼;主桁拼接板预拼。

(2)胎架布置。

按设计要求放线,布置胎架;在地面、砼支墩、分配梁及主桁下弦杆下面板弹出主桁及横梁轴线,以保证桁间距,节间距,对角线;按厂内预拱度值在分配梁上(下弦杆两腹板位置处)用200*300钢板抄垫拱度。拼装下弦杆铁路桥面系(以第一轮次拼装为例)。

拼装辅助下弦及L2′、 L3′下弦杆→ 前一节段辅助铁路横梁 → L2′下平联(2组)→ L2′铁路普通纵梁(4组) → L2′横梁(2片)→L3′下平联(2组)→L3′横梁(2片)→L3′铁路伸缩纵梁(4组) 。 辅助下弦杆及铁路横梁用于L2′斜杆及铁路纵梁的拼装及定位,对准胎架内的系统线,先上15%冲钉定位,20%普通螺栓把紧密贴。

(3)自检、复检如下参数,并调整合格。

砼墩台标高(监控基础下沉),节点处梁底标高(控制预拱度);节间距,桁间距,下平联对角线;过孔率、板间密贴程度。检测调整合格后上高栓,终拧,并检测合格。

(4) 拼装腹杆:临时竖杆下半部分→ 竖杆→斜杆→临时竖杆上半部分→横联(桥门架)→ 临时横梁。

(5)自检、复检如下项目,并调整合格。

砼墩台标高;节点处梁底标高,计算实际预拱度;节间距、桁间距;过孔率、板间密贴程度。

(6)安装上弦杆。

计算上弦杆重心;检查吊具,确定吊具安全;并按要求上冲钉及普通螺栓定位。

(7)检测如下项目,并调整合格。

桁高:取上弦已做系统线及下弦整节点处栓孔,测量并反算桁高。若误差超过规范,则进行调整,调整方法:吊机带住上弦杆,用小冲钉调整桁高;节间距、桁间距;通孔率、板间密贴程度;

检测调整合格后上竖杆、斜杆高栓,终拧,并检测合格。

(8)吊装正交异性板(桥面板)。

采用2台龙门吊机抬吊桥面板,以便安装时随时调整标高和位置,起吊到设计位置后,插入冲钉定位,上普通螺栓。

(9)待所有普栓拧紧后进行全桥测量。

节间距、桁间距、对角线、桁高、预拱度、旁弯。

(10)符合规范要求后,上桥面板高栓,并检测合格,安装纵梁兜梁及下平联兜梁。

(11)铁路横梁面板及桥面板焊接。

(12)安装下平联连接件,整节段分离。

4 检测标准

5 体会和见解

(1)高强螺栓连接应考虑电动或指针扳手施拧操作空间,本桥伸缩纵梁托架及竖杆等处存在此类问题。

(2)整节段分离运输需充分考虑到结构的整体性。本次整节段运输因为两边桁受力,导致非整节点端中桁下挠89mm,产生结构且铁路桥面系及下弦杆、下平联均未形成稳定三角形结构,导致结构在运输过程中三桁错位现象,经研究另设计连接件将其封闭成稳定三角形结构,公路纵梁横梁结构存在同样问题,均已在施工中得以解决和完善。

(3)在整节段拼装中,桥面板安装难度最大,桥面板结构特点为一端有大横梁,另一端仅距端部1200mm处才有一道小横梁,小横梁端桥面板端口平整度及焊接变形难以控制,导致两桥面板对接存在局部高差,在设计中均应设计大横梁或在桥面板单元拼装时在小横梁端设置刚性大横梁胎架,才能改善以上问题。

(4)在本次整节段拼装中,经对钢梁结构的仔细研究,采用场外预拼、胎架内总拼的方法,既加快了拼装速度,又确保了构件拼装的质量,将各种问题在预拼中消化。

(5)在施工过程中,高栓的施拧顺序对结构拼装关键性作用:

①整个节点中,高栓应从中间向四周施拧,避免拼接板外鼓的现象,导致板间不密贴,摩擦力不足,严重影响结构的受力状况;

②因杆件之间拼装均有一定的拼装间隙,弦杆与竖杆之间也为例外,竖杆吊装到位后不急于施拧高栓,待上弦杆及正交异性板(或公路纵、横梁)安装到位后,调整竖杆垂直度及上弦桁宽,达设计值后,方可开始施拧下弦杆与竖高栓,这样可以更好进行最后上弦桁宽及竖杆垂直度调整,且注意先施拧竖杆偏斜反方向的高栓,起到再次纠偏的作用。

(6)在施工过程中,因制造及安装误差避免不了,但散件拼装比整节段拼装更容易消除误差,因此在拼装过程中,应尽量将误差在散件拼装中消耗,如在拼装下平联时,将误差放在工厂拼装端,而将断开端设为标准孔,以便现场整节段安装。

(7)钢梁制造是一种较高精度的工艺,但也存在正、负误差,在拼装过程也有拼装困难或间隙过大的,因此,在拼装前,应根据工厂对杆件的检查尺寸,对相关杆件进行匹配,如竖杆两端尺寸与上、下弦杆的开档应相匹配,正误差配正误差,负误差配负误差。 来源: 《建筑中文网》.

原文网址:http://www.pipcn.com/research/200901/13914.htm

也许您还喜欢阅读: