紧邻地铁隧道超长深层搅拌桩加固试验

- 东莞至惠州城际铁路隧道安全风险评估与管理

- 高层建筑给排水系统安装施工技术

- 高层建筑施工质量的五个控制要点

- 房屋建筑工程质量问题、原因和防止措施

- 地下停车场防水工程施工质量预控措施

- 试析绿色施工技术在建筑工程中的应用

- 施工企业预算管理措施及案例分析

- 岩溶地区隧道施工综合预报技术案例分析

- 预制块镶面现浇混凝土隧道洞门施工方法

- 建筑施工模板应用技术简析

内容提示:介绍了紧邻地铁隧道的超长深层搅拌桩施工试验实例,通过试验,找出了该地基条件下对地铁隧道影响最小的施工参数,如水灰比、桩的下沉速度和提升速度等,从而总结出一套适用且有效的施工方法供同行参考。

摘 要:介绍了紧邻地铁隧道的超长深层搅拌桩施工试验实例,通过试验,找出了该地基条件下对地铁隧道影响最小的施工参数,如水灰比、桩的下沉速度和提升速度等,从而总结出一套适用且有效的施工方法供同行参考。(参考《建筑中文网》)

关键词:地铁隧道;超长深层搅拌桩;施工试验

介绍紧邻地铁隧道进行超长深层搅拌桩施工试验的实例,通过施工过程及试验数据分析,找出了一组对地铁隧道影响最小的施工参数,总结出一套适用有效的施工方法。

1 工程概况

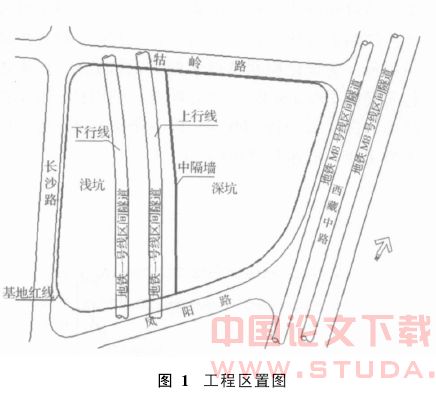

上海金昌摩尔大厦工程位于西藏中路以西、长沙路以东、凤阳路以北、牯岭路以南。主楼地上37层,裙房5~9层,地下1~3层。该工程场地红线内有地铁一号线,红线外东侧西藏中路下有M8线地铁隧道穿过。为了充分利用地下空间,在地铁一号线上行线隧道东6.50m处设置了一道中隔墙。本工程基坑以此为界,以东为深坑,地下3层,基坑开挖深度14.10m;以西为浅坑,地下1层,基坑开挖深度4.90m,其下有地铁一号线通过。地铁一号线区间运营隧道顶埋深约8.45m,基坑开挖底面距离隧道顶约有3.55m。基坑形状及位置见图1。

2 超长深层搅拌桩的设计

根据设计要求,在深坑结构到达±0.00以后,方可开始浅坑土体开挖和地下结构施工。因此,浅坑和深坑分别采取了不同的围护结构设计,深坑和浅坑分隔部位采用32m深地下连续墙围护,浅坑则采用SMW工法桩围护。

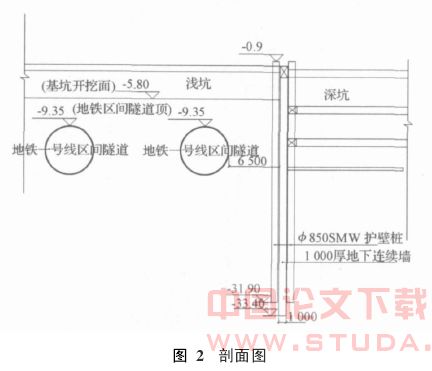

地铁一号线区间隧道的底部埋深约为14.65m,深、浅坑分隔位置地下连续墙与地铁一号线上行线平面相距6.50m,地下连续墙施工深度超过隧道底部埋深达17m之多。详见图2。为了防止地下连续墙施工过程中因槽壁坍塌造成土体位移,影响地铁一号线的正常运行,地下连续墙两侧采用SMW深层搅拌桩加固土体,待SMW深层搅拌桩加固体的强度达到设计要求后,开始地下连续墙施工,以减少施工中突发事故对地铁隧道的影响。

SMW深层搅拌桩设计参数为:桩径为850mm,采用32.5级普通硅酸盐水泥,水灰比1.2,水泥掺量20%(即每立方米搅拌土的水泥掺量为360kg),桩长31m,采用搭接施工,二次搅拌工艺,喷浆搅拌时钻头的提升速度(或下沉)不得大于0.50m/min, 钻头每转一周的提升(或下沉)速度为10~15mm。SMW深层搅拌桩28d抗压强度不小于1.5MPa。

3 超长深层搅拌桩试验施工

3.1 试验目的

在深、浅坑分隔地下连续墙的两侧,采用SMW深层搅拌桩先行加固土体,待其强度达到设计要求后进行地下连续墙施工,为了确保超长深层搅拌桩施工的万无一失,根据地铁监护部门的要求,在远离地铁隧道50m以外的地方,按照设计要求,布置了六组SMW工法桩进行试验性施工,经试验了解SMW深层搅拌桩(Ф850、三轴)施工过程中土体位移的大小,再选择合理的施工参数,将SMW深层搅拌桩施工对地铁隧道的影响控制在允许范围内。

3.2 试验施工参数

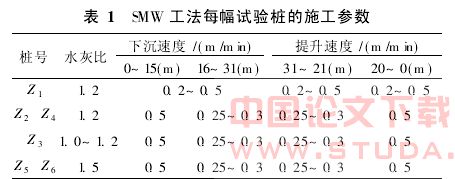

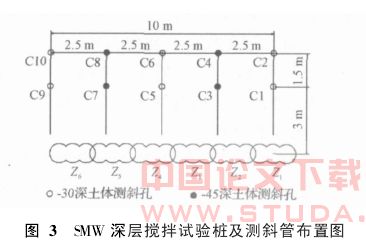

在距地铁一号线50m左右处,布置一排SMW深层搅拌试验桩,计6幅(Z1—Z6),每幅桩之间搭接25cm,桩位布置见图3所示。桩长及水泥掺入量,采用设计参数;水灰比和提升(下沉)速度,分别按照三个级别和两个级别施工,即水灰比分别为1.5、1.2、1.0,提升(下沉)速度分别为0.25m/min和0.5m/min。在试验施工中,每幅试验桩的实际施工参数,如表1。

3.3 施工顺序

试验按照“间隔跳打,逐渐加密”的原则,施工顺序为:Z1→Z6→Z2→Z5→Z3→Z4,每一幅桩施工完成后,中间间隔24h再施工另一幅桩以便于测试土体回弹情况,桩位详见图3。

3.4 施工过程观测

1)Z1桩施工时,在0~17m之间下沉速度为0.5m/min,17m以下下沉速度减慢,最低下沉速度仅为0.2m/min。在下沉到25~31m之间时,由于电流超过限值而出现5次跳闸,提升时钻杆不能逆转上升。

2)Z1桩施工完成后,针对施工中出现的情况,决定在不同的深度采用不同的提升和下沉速度,Z6、Z2、Z5施工比较顺利,具体参数如上所述。

3)Z3桩施工时,采用水灰比为1.0,在不同的深度采用不同的提升和下沉速度。当下沉到15m处时,桩机就因阻力过大,造成电流过大而跳闸,无法正常施工,后将水灰比调整为1.2,施工才得以顺利进行。

4)5幅SMW深层搅拌桩施工完成后发现,按照水灰比1.2施工,与设备的能力较匹配,因此,Z4施工参数仍采用1.2水灰比。

3.5 土体变形测试

3.5.1 测斜管布置 本次试验施工,计划在距离SMW深层搅拌桩中心线3m、4.5m,分别设置一条平行于SMW深层搅拌桩中心线的测控线,每一条测控线上安设5根测斜管,共计10根;测斜管每2根一组,分别位于垂直于SMW深层搅拌桩中心线方向上的5条测控线上,测控线间距为2.5m。详见图3。

3.5.2 测斜管埋设 测斜管外径70mm,管内有十字滑槽(用于下放测斜仪探头滑轮),其中有一对滑槽与SMW深层搅拌桩中心线垂直。测斜管采用钻孔方式埋设,其中4根测斜管深度为45m,其余为30m。详见图3。

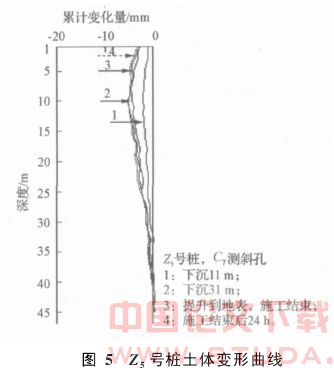

3.5.3 测试计划 土体变形测试采用滑动式测斜仪。(1)当测斜管下沉到11m时,设备暂时停止下沉,为防止埋钻而原位旋转供气不压浆,测控人员立即进行第1次全孔测斜;(2)下沉到31m时,设备暂不提升,为防止埋钻而原位旋转供气不压浆,测控人员立即进行第2次全孔测斜;(3)提升到地表时测控人员立即进行第3次全孔测斜;(4)施工完成24h以后,测控人员进行第4次全孔测斜。

3.6 测试结果分析

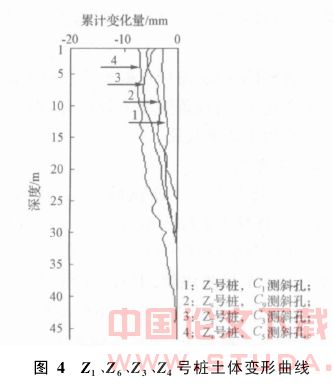

1)根据土体变形曲线图4,搅拌桩施工引起工后土体变形的大小依次为:Z1、Z6<Z3、Z4;Z4<Z3的情况。分析后认为Z1和Z6之间间隔四幅桩,最先施工,土体变形的相互叠加效应较小;Z3和Z4相邻且最后施工,施工时,土体变形不仅相互叠加,而且在Z3和Z4施工前,受已施工的桩的影响,土体已经积累了一定的变形量。

2)根据设计要求,每一幅桩的水泥掺入总量相同,如果水灰比不同,注入的水泥浆液的总量也不同,单位桩长注入的浆液越多,对土体的挤压作用就越大。按照设计的水泥掺入量指标,经计算,水灰比1.2与1.5,浆液总量相差约17%,而施工过程土体置换率却相差无几。由图4可以看出,因为注入浆液的体积不同,Z1工后土体变形总体要小于Z6工后土体变形。

3)每一幅SMW深层搅拌桩施工,在下沉到11m、31m及提升到地表时,根据对最接近的测斜管的测试结果,土体变形不断叠加,最大变形的位置没有根本改变,见图5。

4)工后24h,测控人员再一次进行全孔测斜,测试结果显示土体变形开始缓慢回弹,施工结束后土体变形不会继续增加,见图5。

5)工后土体变形随着距离的增大而减小。如图6,在Z3、Z4号桩所对应的垂直于SMW深层搅拌桩中心线的同一条测控线上,前排测斜管C3、C5的测试数据要大于后排测斜管C4、C6的测试数据。

4 结 语

在本次施工试验实例中我们有以下四点体会:

1)从测试数据可以看出,土体加固对地铁隧道的影响主要表现为造成隧道的隆起。由于施工破坏了土体结构,水泥浆的密度一般小于原状土的密度,从而造成下方土体产生局部卸载。地铁隧道为密封状态,在土压力、水的浮力及隧道自身的重力共同作用下,保持着平衡。而深层搅拌桩加固施工打破了原有的平衡,造成下覆土体和隧道的应力进行重新分布,从而造成地铁隧道的不同程度的隆起。

2)施工时注入的水泥浆的体积大于施工所置换出土的体积时,会产生压密注浆的挤密效应,引起土体变形,造成地铁隧道的隆起。因此,要选择较小的水灰比,尽可能减少浆液注入量,但过小的水灰比又会造成粘滞力增大,既增加施工的难度,又降低了土体的置换率,间接增加了浆液注入量,同样不可取。

3)施工时间隔跳打,土体变形的相互叠加效应不明显;随着施工间距的逐渐减小,土体变形的相互叠加效应就逐渐明显了,土体的变形逐渐增大。减小连续成桩的数量,待因搅拌桩施工而产生的空隙水压力部分消散后再继续进行深层搅拌桩施工,能有效降低土体变形,从而控制地铁隧道的隆起。

4)紧邻地铁隧道进行超长深层搅拌桩施工时,采用1.2水灰比,提升和下沉速度均采用0.3~0.5m/min,与施工设备能力相匹配,对地铁隧道的影响最小。

原文网址:http://www.pipcn.com/research/200811/9078.htm

也许您还喜欢阅读: