请告诉我们您的知识需求以及对本站的评价与建议。

满意 不满意

Email:

公路桥梁钢箱梁顶推施工技术探讨

栏目最新

- 东莞至惠州城际铁路隧道安全风险评估与管理

- 高层建筑给排水系统安装施工技术

- 高层建筑施工质量的五个控制要点

- 房屋建筑工程质量问题、原因和防止措施

- 地下停车场防水工程施工质量预控措施

- 试析绿色施工技术在建筑工程中的应用

- 施工企业预算管理措施及案例分析

- 岩溶地区隧道施工综合预报技术案例分析

- 预制块镶面现浇混凝土隧道洞门施工方法

- 建筑施工模板应用技术简析

网站最新

内容提示:本文结合工程实例,分析介绍了公路桥梁钢箱梁顶推技术方案,从顶推施工临时设施、梁段顶推、施工监测三方面对顶推施工技术及质量控制措施进行了详细阐述。

摘 要:本文结合工程实例,分析介绍了公路桥梁钢箱梁顶推技术方案,从顶推施工临时设施、梁段顶推、施工监测三方面对顶推施工技术及质量控制措施进行了详细阐述。

关键词:公路桥梁;钢箱梁;顶推施工技术;施工监测

1 工程概况

湖南某公路桥梁跨越高速公路地段设计为四跨一联单箱单室的钢梁,其中C桥跨径布置为(20 32 34 25)m,钢箱梁与线路呈135°交角,钢梁顶板宽度10.5m,底板宽度5.5m,底板水平,箱梁中心线处梁高1.8m,顶板设有6%横坡。钢箱梁地段平曲线半径R=240m,竖曲线半径R=1850m,左侧纵坡3.078%,右侧纵坡4.000%,竖曲线顶点位于本联箱梁中间。桥梁各孔跨分别设置2、9、11mm及6mm的拱度,拱度线形为圆曲线。钢箱梁中心线与线路中线相距1.75m。钢箱梁在工厂加工时分11段,其中第一段长10.472m,最后一段长10.265m,其余段均为9.22m。

2 顶推方案

为保证该高速公路双向8车道的交通畅通,根据现场施工条件,在高速公路北侧桥位处搭设临时墩,分段拼装钢箱梁并从北向南实施顶推。其中钢箱梁最前端一段作为嵌补梁段,待其余钢箱梁顶推至设计位置落梁后,再采用汽车吊安装嵌补梁段。具体实施步骤为:第一次在支墩上拼装前导粱及4段钢粱,顶推20m;第二次依次拼装2段钢梁,顶推30m;第三次依次拼装3段钢梁,顶推30m;第四次安装尾端一个梁段,顶推15m后拆除前导梁,将其安装在最后端钢梁的尾部,继续顶推直至设计位置止,拆除导梁并落梁,最后汽车吊安装嵌补梁段。

为减轻前端钢梁自重,顶推时前方跨钢箱梁的翼缘板及防撞护栏暂不安装,待钢梁就位后再安装。

3 顶推施工工艺及方法

3.1 顶推施了工临时设施

3.1.1 临时墩设计与施工

临时墩除满足钢箱梁拼装平台外,还要兼作对钢箱梁实施空间曲线顶推之用。因此,在设计临时墩时,既要考虑其能承受顶推时的最大竖向荷载和最大水平力,又要考虑满足钢箱梁在顶推过程中沿同半径平面圆曲线和同曲率凸形竖曲线轨迹前进要求。同时,还要考虑顶梁千斤顶安放位置、横向限位装置,以及施焊及接送滑板人员的工作平台等因素。

1)临时墩结构

本桥临时墩均设计为φ500×8钢管柱,用Q235钢板卷制。1组临时墩共由4根钢管柱组成,柱间用[16槽钢作剪刀撑连接,柱顶设置用于固定下滑道的钢支座。考虑到拼装钢箱梁过程中需要设置顶升千斤顶,同时提高临时墩抗推能力,在每组支墩顶部纵向设置2根140纵梁。位于桥墩处的临时墩,其墩顶用塑钢与桥梁支座垫石进行连接。

2)临时墩基础

临时墩基础采用钢筋混凝土扩大基础,根据地基实际承载力(120kpa)及最大竖向荷载(一般墩为850KN,中央分隔带处为1760KN),确定一般临时墩2个分离式基础,尺寸为4m×2m×1.2m。基础混凝土按照C25控制。在基础混凝土施工时预埋M25地脚螺栓,钢管柱与基础栓接。中央分隔带处临时墩基础充分利用匝道桥承台。临时墩确定后,根据顶推工况对其进行承载力和抗倾覆验算。

3)临时墩布置

临时墩沿线中线径向布置,除各组临时墩平面满足与钢箱梁相同半径(R=240m)的圆曲线线形外,滑道面高程还必须满足竖向圜曲线(R=P850m)线形要求。

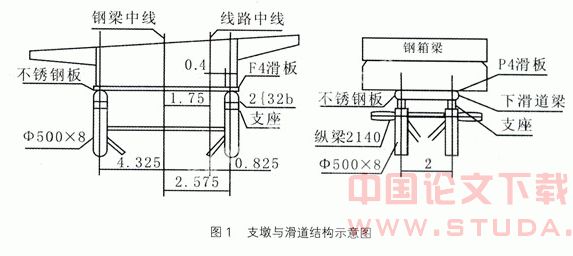

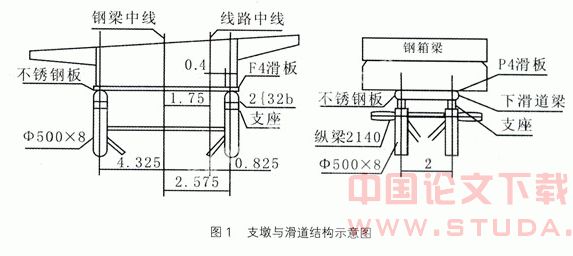

根据钢箱梁在顶推中处于最大悬臂34m时满足抗倾覆系数1.5,以及钢箱梁分段长度(9.22m),确定拼装地段临时墩纵向中心间距10m,每组临时墩钢管柱横向间距5.15m,纵向间距2m。G匝道桥需要布设11组。钢箱梁的顶推高程与设计落梁高程相同。临时支墩与滑道见图1。

4)支架搭设

按照临时墩布置图用全站仪测放各个临时墩位置,并对地基进行处理,随后按常规浇筑基础C25混凝土;待混凝土达到一定强度后安装钢管柱,采用[16槽钢设置好纵横向水平支撑和剪刀撑。临时支墩安装时精度:垂直度≤1%:顶面高程0~-10mm。

3.1.2 滑动和导向装置

滑动装置主要由下滑道、上滑道组成。

1)滑道位置

顶推滑道设置在腹板下方的底板附近,并对腹板下部设三角形加劲肋,同时在顶推滑道中心位置沿纵通长设80cm的高肋板进行加强,以防止钢箱梁的变形。

2)下滑道

下滑道由滑道梁,下滑板组成。滑道梁为2根2b槽钢,下滑道有效长度2.0m,宽度30cm。

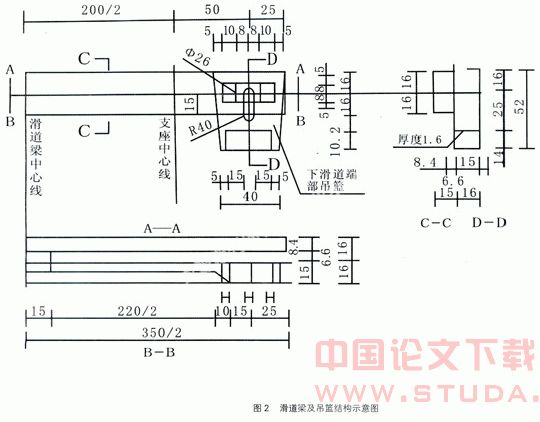

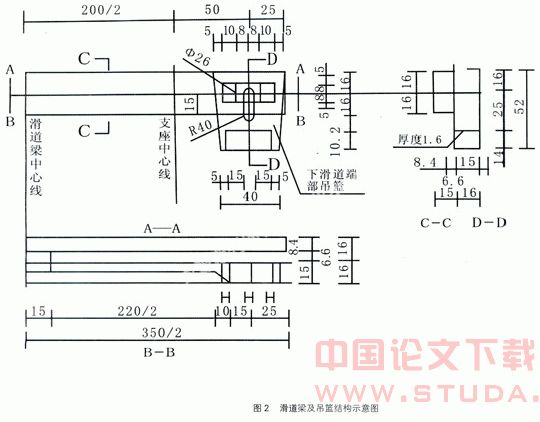

考虑到钢箱梁在顶推过程中上滑块可能会出现挤压卡住现象,需要起顶钢箱梁。故在每侧滑道梁的两旁却设有吊篮,吊篮内可安放50t液压千斤顶以备用。滑道梁及吊篮结构如图2所示。

下滑板由5块500×500×20钢板组成,每块钢面外包1mm厚不锈钢板。

3)上滑块

上滑块为一面贴聚四氟乙烯、内部设两层钢板的橡胶板,其规格为400×200×20。下滑板和上滑板共同组成顶推摩擦,在顶推千斤顶的作用下,实施钢箱梁的顶推前进。

4)导向装置

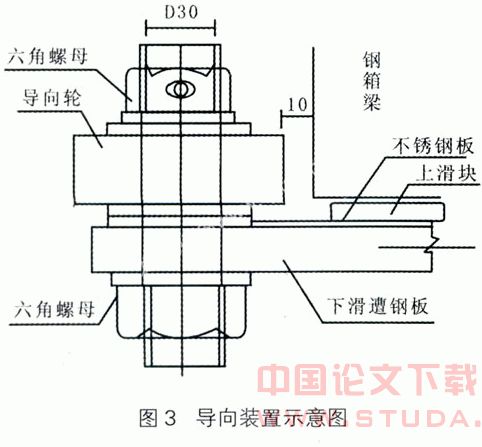

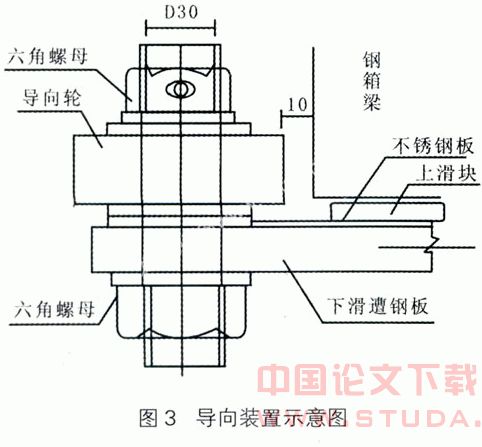

为方便钢箱梁节段拼装时的横向定位和顶推的导向,在临时墩下滑道板外侧设置了导向装置(横向限位器)。导向装置主要由钢轴、螺母、垫片及导向轮组成。通过钢轴及螺母将导向轮固定在下滑道钢板面上。其结构见图3。

5)下滑道安装

下滑道加工好后,用吊车整体就位在钢管柱顶部的支座上,检查滑道顶面高程,必要时用钢板进行调整,符合要求后再将滑道梁与支座焊接。

3.1.3 导梁

导梁长度一般为顶推跨径的0.6~0.7倍,本桥钢导梁长度内侧20m、外侧22m,其截面为工字形钢板梁。导梁顶板、底板厚度20mm,腹板厚度16~12mm。导梁高度及线形与钢箱梁相同,并与钢箱梁腹板栓接。考虑到导梁上墩时要设置千斤顶顶升,导梁前端做弃门。

3.2 梁段顶推

3.2.1 顶推方式

为减小桥墩承受的水平力,考虑到平曲线及竖曲线顶推,本桥选择多点拉杆工连续顶推,即2台千斤顶分別固定于G匝道19号墩、20号墩。

3.2.2 牵引装置

根据顶推最大水平力,选择2台ZLD-100自动连续千斤顶提供水平动力。位杆采用3根中φ15.24钢绞线和自动锚具。拉锚器采用Q235钢板组焊而成,设置在钢梁底横向中心线处的横隔板部位。拉锚器与钢箱梁板拴接。钢箱梁加工工时,事先在底板上打好固定拉锚器的栓孔。 3.2.3 分段拼装及顶推

第一步:安装G2~G5共4个梁段和导梁。用1台250t汽车吊分别将C2~5梁段吊装在支架上,调整钢箱梁高程、线形,焊缝焊接,检测。安装前导梁并对梁段补涂装。

第二步:顶推钢箱梁C2~C5梁段前移20m。操作顶推泵站,由2台千斤顶缓缓给钢箱梁施力,钢箱梁随之向前滑动。在顶推过程中随时观察滑板情况,一旦出现滑板脱空时,暂停顶推,及时在滑板与梁底间加垫钢板。当最前端滑板滑出后,及时从尾部喂新送滑板。

第三步:拼装G6、G7梁段。用同样的方法吊装G6、G7分段,调整钢箱梁高程、线形,焊接好接头焊缝,随后安装G6、G7梁段的翼缘板和钢护栏,并进行涂装。

第四步:第二次顶推钢箱梁前进30m。继续顶推钢箱梁,当导梁伸进中央分隔带临时墩下滑道约40cm时,暂停顶推,用竖向千斤顶将导梁前端顶起一定高度(千斤顶下端垫上聚四氟乙烯滑板),接着继续便推0.5~1m暂停,在导梁下端安装滑板,拆除导梁上墩用的千斤顶,继续顶推,直至梁段前移30m止。

第五步:吊装G8~G10分段,并顶推30m。具体方法同前。

第六步:吊装G11梁段,顶推前进20m。用汽车吊吊装G11梁段,继续向前顶推15m,并逐节拆除导梁。最后安装尾梁,继续顶推前进5m,使钢箱梁达到设计位置,拆除尾梁。

第七步:落梁,安装支座。调整梁端线、梁边线精度满足设计及施工规范要求后,用千斤顶起梁,准确量测支座位置及上座板螺栓孔位置后安装支座,支座位置、高程经复核无误,均速缓慢的落梁于永久支座上。

第八步:安装最前端G1段钢梁。测量G1长度,必要时切割余量,符合设计要求后吊装最后C1分段,并焊接。安装G1等梁段翼缘板和钢护栏,喷涂最后面漆。

3.3 施工监控

为确保顶推过程中钢箱梁、桥墩及临时墩的安全,顶推全过程进行监控。

3.3.1 横向位移监控

在导道梁顶面,钢箱梁顶板中线位置每隔10~20m固定一个小棱镜,分别在顶推前、顶推中、顶推中、顶推就位后采用全站仪观测小棱镜,根据测设的小棱镜位置推断钢箱梁及导梁的横向位移偏差。用同样的方法,对临时墩顶部位移进行监控。

3.3.2 导梁挠度监控

关键词:公路桥梁;钢箱梁;顶推施工技术;施工监测

1 工程概况

湖南某公路桥梁跨越高速公路地段设计为四跨一联单箱单室的钢梁,其中C桥跨径布置为(20 32 34 25)m,钢箱梁与线路呈135°交角,钢梁顶板宽度10.5m,底板宽度5.5m,底板水平,箱梁中心线处梁高1.8m,顶板设有6%横坡。钢箱梁地段平曲线半径R=240m,竖曲线半径R=1850m,左侧纵坡3.078%,右侧纵坡4.000%,竖曲线顶点位于本联箱梁中间。桥梁各孔跨分别设置2、9、11mm及6mm的拱度,拱度线形为圆曲线。钢箱梁中心线与线路中线相距1.75m。钢箱梁在工厂加工时分11段,其中第一段长10.472m,最后一段长10.265m,其余段均为9.22m。

2 顶推方案

为保证该高速公路双向8车道的交通畅通,根据现场施工条件,在高速公路北侧桥位处搭设临时墩,分段拼装钢箱梁并从北向南实施顶推。其中钢箱梁最前端一段作为嵌补梁段,待其余钢箱梁顶推至设计位置落梁后,再采用汽车吊安装嵌补梁段。具体实施步骤为:第一次在支墩上拼装前导粱及4段钢粱,顶推20m;第二次依次拼装2段钢梁,顶推30m;第三次依次拼装3段钢梁,顶推30m;第四次安装尾端一个梁段,顶推15m后拆除前导梁,将其安装在最后端钢梁的尾部,继续顶推直至设计位置止,拆除导梁并落梁,最后汽车吊安装嵌补梁段。

为减轻前端钢梁自重,顶推时前方跨钢箱梁的翼缘板及防撞护栏暂不安装,待钢梁就位后再安装。

3 顶推施工工艺及方法

3.1 顶推施了工临时设施

3.1.1 临时墩设计与施工

临时墩除满足钢箱梁拼装平台外,还要兼作对钢箱梁实施空间曲线顶推之用。因此,在设计临时墩时,既要考虑其能承受顶推时的最大竖向荷载和最大水平力,又要考虑满足钢箱梁在顶推过程中沿同半径平面圆曲线和同曲率凸形竖曲线轨迹前进要求。同时,还要考虑顶梁千斤顶安放位置、横向限位装置,以及施焊及接送滑板人员的工作平台等因素。

1)临时墩结构

本桥临时墩均设计为φ500×8钢管柱,用Q235钢板卷制。1组临时墩共由4根钢管柱组成,柱间用[16槽钢作剪刀撑连接,柱顶设置用于固定下滑道的钢支座。考虑到拼装钢箱梁过程中需要设置顶升千斤顶,同时提高临时墩抗推能力,在每组支墩顶部纵向设置2根140纵梁。位于桥墩处的临时墩,其墩顶用塑钢与桥梁支座垫石进行连接。

2)临时墩基础

临时墩基础采用钢筋混凝土扩大基础,根据地基实际承载力(120kpa)及最大竖向荷载(一般墩为850KN,中央分隔带处为1760KN),确定一般临时墩2个分离式基础,尺寸为4m×2m×1.2m。基础混凝土按照C25控制。在基础混凝土施工时预埋M25地脚螺栓,钢管柱与基础栓接。中央分隔带处临时墩基础充分利用匝道桥承台。临时墩确定后,根据顶推工况对其进行承载力和抗倾覆验算。

3)临时墩布置

临时墩沿线中线径向布置,除各组临时墩平面满足与钢箱梁相同半径(R=240m)的圆曲线线形外,滑道面高程还必须满足竖向圜曲线(R=P850m)线形要求。

根据钢箱梁在顶推中处于最大悬臂34m时满足抗倾覆系数1.5,以及钢箱梁分段长度(9.22m),确定拼装地段临时墩纵向中心间距10m,每组临时墩钢管柱横向间距5.15m,纵向间距2m。G匝道桥需要布设11组。钢箱梁的顶推高程与设计落梁高程相同。临时支墩与滑道见图1。

4)支架搭设

按照临时墩布置图用全站仪测放各个临时墩位置,并对地基进行处理,随后按常规浇筑基础C25混凝土;待混凝土达到一定强度后安装钢管柱,采用[16槽钢设置好纵横向水平支撑和剪刀撑。临时支墩安装时精度:垂直度≤1%:顶面高程0~-10mm。

3.1.2 滑动和导向装置

滑动装置主要由下滑道、上滑道组成。

1)滑道位置

顶推滑道设置在腹板下方的底板附近,并对腹板下部设三角形加劲肋,同时在顶推滑道中心位置沿纵通长设80cm的高肋板进行加强,以防止钢箱梁的变形。

2)下滑道

下滑道由滑道梁,下滑板组成。滑道梁为2根2b槽钢,下滑道有效长度2.0m,宽度30cm。

考虑到钢箱梁在顶推过程中上滑块可能会出现挤压卡住现象,需要起顶钢箱梁。故在每侧滑道梁的两旁却设有吊篮,吊篮内可安放50t液压千斤顶以备用。滑道梁及吊篮结构如图2所示。

下滑板由5块500×500×20钢板组成,每块钢面外包1mm厚不锈钢板。

3)上滑块

上滑块为一面贴聚四氟乙烯、内部设两层钢板的橡胶板,其规格为400×200×20。下滑板和上滑板共同组成顶推摩擦,在顶推千斤顶的作用下,实施钢箱梁的顶推前进。

4)导向装置

为方便钢箱梁节段拼装时的横向定位和顶推的导向,在临时墩下滑道板外侧设置了导向装置(横向限位器)。导向装置主要由钢轴、螺母、垫片及导向轮组成。通过钢轴及螺母将导向轮固定在下滑道钢板面上。其结构见图3。

5)下滑道安装

下滑道加工好后,用吊车整体就位在钢管柱顶部的支座上,检查滑道顶面高程,必要时用钢板进行调整,符合要求后再将滑道梁与支座焊接。

3.1.3 导梁

导梁长度一般为顶推跨径的0.6~0.7倍,本桥钢导梁长度内侧20m、外侧22m,其截面为工字形钢板梁。导梁顶板、底板厚度20mm,腹板厚度16~12mm。导梁高度及线形与钢箱梁相同,并与钢箱梁腹板栓接。考虑到导梁上墩时要设置千斤顶顶升,导梁前端做弃门。

3.2 梁段顶推

3.2.1 顶推方式

为减小桥墩承受的水平力,考虑到平曲线及竖曲线顶推,本桥选择多点拉杆工连续顶推,即2台千斤顶分別固定于G匝道19号墩、20号墩。

3.2.2 牵引装置

根据顶推最大水平力,选择2台ZLD-100自动连续千斤顶提供水平动力。位杆采用3根中φ15.24钢绞线和自动锚具。拉锚器采用Q235钢板组焊而成,设置在钢梁底横向中心线处的横隔板部位。拉锚器与钢箱梁板拴接。钢箱梁加工工时,事先在底板上打好固定拉锚器的栓孔。 3.2.3 分段拼装及顶推

第一步:安装G2~G5共4个梁段和导梁。用1台250t汽车吊分别将C2~5梁段吊装在支架上,调整钢箱梁高程、线形,焊缝焊接,检测。安装前导梁并对梁段补涂装。

第二步:顶推钢箱梁C2~C5梁段前移20m。操作顶推泵站,由2台千斤顶缓缓给钢箱梁施力,钢箱梁随之向前滑动。在顶推过程中随时观察滑板情况,一旦出现滑板脱空时,暂停顶推,及时在滑板与梁底间加垫钢板。当最前端滑板滑出后,及时从尾部喂新送滑板。

第三步:拼装G6、G7梁段。用同样的方法吊装G6、G7分段,调整钢箱梁高程、线形,焊接好接头焊缝,随后安装G6、G7梁段的翼缘板和钢护栏,并进行涂装。

第四步:第二次顶推钢箱梁前进30m。继续顶推钢箱梁,当导梁伸进中央分隔带临时墩下滑道约40cm时,暂停顶推,用竖向千斤顶将导梁前端顶起一定高度(千斤顶下端垫上聚四氟乙烯滑板),接着继续便推0.5~1m暂停,在导梁下端安装滑板,拆除导梁上墩用的千斤顶,继续顶推,直至梁段前移30m止。

第五步:吊装G8~G10分段,并顶推30m。具体方法同前。

第六步:吊装G11梁段,顶推前进20m。用汽车吊吊装G11梁段,继续向前顶推15m,并逐节拆除导梁。最后安装尾梁,继续顶推前进5m,使钢箱梁达到设计位置,拆除尾梁。

第七步:落梁,安装支座。调整梁端线、梁边线精度满足设计及施工规范要求后,用千斤顶起梁,准确量测支座位置及上座板螺栓孔位置后安装支座,支座位置、高程经复核无误,均速缓慢的落梁于永久支座上。

第八步:安装最前端G1段钢梁。测量G1长度,必要时切割余量,符合设计要求后吊装最后C1分段,并焊接。安装G1等梁段翼缘板和钢护栏,喷涂最后面漆。

3.3 施工监控

为确保顶推过程中钢箱梁、桥墩及临时墩的安全,顶推全过程进行监控。

3.3.1 横向位移监控

在导道梁顶面,钢箱梁顶板中线位置每隔10~20m固定一个小棱镜,分别在顶推前、顶推中、顶推中、顶推就位后采用全站仪观测小棱镜,根据测设的小棱镜位置推断钢箱梁及导梁的横向位移偏差。用同样的方法,对临时墩顶部位移进行监控。

3.3.2 导梁挠度监控

原文网址:http://www.pipcn.com/research/200810/13768.htm

也许您还喜欢阅读: