北京某地铁区间地层状况分析及施工措施

- 东莞至惠州城际铁路隧道安全风险评估与管理

- 高层建筑给排水系统安装施工技术

- 高层建筑施工质量的五个控制要点

- 房屋建筑工程质量问题、原因和防止措施

- 地下停车场防水工程施工质量预控措施

- 试析绿色施工技术在建筑工程中的应用

- 施工企业预算管理措施及案例分析

- 岩溶地区隧道施工综合预报技术案例分析

- 预制块镶面现浇混凝土隧道洞门施工方法

- 建筑施工模板应用技术简析

内容提示:通过对北京地铁四号线西直门—动物园区间暗挖隧道工程相关地层特性状况进行的分析,对在施工过程中采取的注浆加固施工技术措施作了简明探讨,并根据具体施工实践,提出一些体会和建议。

摘 要:通过对北京地铁四号线西直门—动物园区间暗挖隧道工程相关地层特性状况进行的分析,对在施工过程中采取的注浆加固施工技术措施作了简明探讨,并根据具体施工实践,提出一些体会和建议。(参考《建筑中文网》)

关键词:地铁,地层,注浆加固,施工技术

本工程位于北京西城区西直门外大街,为北京地铁四号线西直门—动物园区间隧道暗挖工程,埋深约为15.1m,隧道结构类型为马蹄型标准断面,其中隧道顶部主要位于卵砾石、粉细砂地层,在施工时需下穿高梁桥基础,其中隧道拱顶距桥桩基础为11.6m,在施工过程中如何控制施工沉降,确保高梁桥和地面交通的安全,是施工所要达到的最主要目的。

1 地质概况

根据钻孔揭露的地层资料,按照沉积年代、成因类型及岩性名称,本次勘察深度范围内自上而下可分为人工堆积层、新近沉积层和第四纪沉积层三大类。第四系沉积以晚更新世冲洪积层为主,现分述如下:

1)人工堆积层。

该层分布于标高44.81m~51.16m之间,为人工堆积之房渣土①层。

2)新近沉积层。

该层分布于人工堆积层下,标高43.59m~47.76m,为新近沉积的粉土、粉细砂②层。

3)第四纪沉积层。

该层分布于新近沉积层之下,标高5.29m~48.09m,分别为第四沉积的粉土③,标高为42.81m~48.09m;粉细砂④层,标高为40.31m~43.80m;卵砾石⑤层、中细砂⑤-1层,标高为36.14m~40.91m;粉质粘土⑥、粉土⑥-2层,标高为31.29m~34.71m;卵砾石⑦,标高为29.05m~31.29m;粉质粘土⑧,标高为16.54m~22.57m;卵石圆砾⑨层,标高为13.65m~17.97m;⑩粉质粘土,标高为5.29m~8.29m;卵石圆砾11,标高为5.39m~8.73m。

地下水主要分为三层:上层滞水、潜水和承压水,具体情况见表1。

2 区间隧道地层特性分析

2.1 地层状况

本区间隧道顶板主要位于卵石圆砾⑤层中下部,砾石为亚圆形,级配较好,含细砂约30%,含圆砾约10%,卵石部分最大为9cm,一般为2cm~4cm,砾石成分为辉绿岩、砂岩等。属于Ⅴ级~Ⅵ级围岩。

区间隧道边墙穿过的岩土层上部主要为粉质粘土⑥层、粉土⑥-2层、卵石圆砾⑤层及中粗砂⑤-1层;下部以卵石圆砾⑦层、中细砂⑦-1层,围岩分类均属Ⅴ级~Ⅵ级围岩。

间隧道底板主要位于饱和的卵石圆砾⑦层中部、局部为中细砂⑦-1层、粉土⑦-3层、粉质粘土⑦-4层,属于Ⅴ级~Ⅵ级围岩。

2.2 可挖性分析

根据TB10003-2001铁路隧道设计规范,隧道围岩基本分级具体划分见表2。

2.3 不良地质及稳定性评价

1)区间沿线局部表层人工填土以下为新近沉积层,厚度0.5m~7.3m,位于结构顶板以上5m~7m,土体尚未密实,施工时的扰动可能会使尚未密实的土体发生自沉,变化大的甚至会波及到地面,对地面及地表建筑物产生影响,特别是隧道上方西直门高梁桥交通主干道,施工过程必须控制高梁桥桥桩下沉和倾斜,确保桥梁和道路的安全。

2)隧道顶部以卵砾石地层为主,围岩稳定性差,在暗挖隧道开挖时无法形成自然力拱,易发生塌落现象。

3)隧道结构边墙下部以碎石土和粉砂类土为主,自稳能力差,且含有潜水赋存水,容易发生坍塌现象,隧道结构底部也需注意底鼓和涌砂。

4)在隧道开挖前必须采取超前加固措施,对隧道顶部及边墙的周边土体进行加固补强,以确保隧道开挖的安全,控制沉降,从而确保地表桥梁和道路的安全。

3.1 施工方案

在区间隧道开挖前拟对地层进行超前深孔注浆加固,超前深孔注浆加固施工的主要目的就是在隧道开挖前通过超前深孔注浆,对隧道开挖的拱部、侧墙2m范围以及两隧道中间土体进行加固,形成具有一定抗压强度和支承能力的支护结构,为隧道的开挖施工创造较好的施工条件,确保隧道开挖过程高架桥的结构安全以及隧道结构安全。

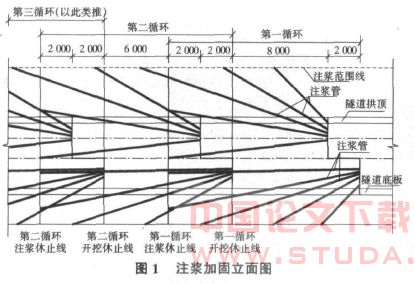

超前深孔注浆每循进尺14m,后序注浆段均预留4m已注浆段作为止浆岩盘(见图1)。在钻孔施工过程中先进行外圈钻孔注浆施工,后进行内圈孔钻孔注浆施工,间隔钻孔注浆。

3.2 施工工艺及注浆材料的选择

3.2.1 施工工艺

考虑到在砂卵地层钻孔过程中易塌孔、易卡钻杆等困难,为了达到理想的注浆加固效果,采用前进式钻孔注浆的施工工艺。前进式分段注浆工艺具体过程是:首先采用水平地质钻机成孔,开孔后安装孔口管,在孔口管内分段向前钻注施工。每一循环进尺控制在2m~3m,成孔后退出钻杆,安装法兰盘及注浆管进行注浆,待浆液凝固后拆除法兰盘,再进行钻孔……如此循环,直到钻进深度达到设计要求。

3.2.2 注浆材料选择

由于本工程具有需对土体进行永久加固、且地层中含有潜水滞水等情况,施工中选择使用TGRM特种水泥单液浆作为注浆材料。

3.3 施工步骤

3.3.1 确定孔位

根据需加固土体范围以及现场实际作业条件,工程测量人员测量出施工现场具体的孔位位置,用喷漆在现场做好标记,钻孔位置与设计位置的偏差不宜大于50mm。

3.3.2 钻孔

根据已经进行的测量定位,使用MK-5S地质钻机成孔,测量人员根据设计要求二次校正钻孔角度,孔径为76mm。要求成孔角度偏差小于±1°。钻孔要进行分层、分序施工。

钻孔顺序为:先进行外圈钻孔注浆施工,后进行内圈孔钻孔注浆施工,间隔钻孔注浆。

3.3.3 制浆

根据现场地层情况及注浆材料的特性,通过现场实验,TGRM单液浆配合比确定如表3所示。

制浆时使用不小于200rad/min的制浆机,搅拌时间不低于5min,在出浆孔部位设置过滤网。

3.3.4 注浆

注浆采取“定压、定量”双控制的原则。每段注浆压力控制在0.3MPa,以保证浆液能充分扩散。在注浆过程中如果出现压力达不到设计要求,跑浆、串浆等严重的问题,可采取换孔作业,待浆液略微初凝后再补注。

注浆过程中应密切注意监测及反馈注浆部位地面的变化情况,若发现地层有串浆或加速形变迹象要及时停止注浆,分析原因。

4 结语

1)卵砾石层、粉细砂层是北京地铁暗挖工程中比较普遍的地层,该地层围岩稳定性差,特别是在赋存水的情况,特别不利于开挖,容易发生坍塌,因此在开挖前必须采取措施,而超前深孔注浆是较为有效的措施之一。

2)该区间工程通过超前深孔注浆,有效地加固了隧道顶部及两侧土体,为开挖提供有利的条件,从而有效控制了沉降,保证了地面建筑物(构筑物)的安全。

3)本工程使用新型的注浆材料完全满足本工程的施工要求,其具有强度高、流动性好、微膨胀性、耐久性好的特性,最主要是很环保,可作为以后注浆施工的首选材料。

4)在卵砾石地层,如何快速成孔是类似工程应该重点讨论的问题。

参考文献:

[1]TB10003-2001,铁路隧道设计规范[S].

原文网址:http://www.pipcn.com/research/200809/9096.htm

也许您还喜欢阅读: