深圳地铁某站顶板混凝土裂缝简析

- 东莞至惠州城际铁路隧道安全风险评估与管理

- 高层建筑给排水系统安装施工技术

- 高层建筑施工质量的五个控制要点

- 房屋建筑工程质量问题、原因和防止措施

- 地下停车场防水工程施工质量预控措施

- 试析绿色施工技术在建筑工程中的应用

- 施工企业预算管理措施及案例分析

- 岩溶地区隧道施工综合预报技术案例分析

- 预制块镶面现浇混凝土隧道洞门施工方法

- 建筑施工模板应用技术简析

内容提示:针对深圳地铁某站主体结构混凝土顶板裂缝,通过具体观察、描述,从顶板结构、混凝土材料组成及混凝土施工工艺等方面,分析混凝土顶板裂缝产生的原因。阐明了混凝土配方中水泥用量高,水灰比低,使混凝土内部发热量大,自身体积变形大。在结构约束条件下,产生较大的温度应力和收缩应力。当过早拆模时,极易超过混凝土抗拉强度,而产生裂缝。另外因气温骤降导致的裂缝扩张现象,则是由于热胀冷缩性能而产生的。工程施工中采

摘 要:针对深圳地铁某站主体结构混凝土顶板裂缝,通过具体观察、描述,从顶板结构、混凝土材料组成及混凝土施工工艺等方面,分析混凝土顶板裂缝产生的原因。阐明了混凝土配方中水泥用量高,水灰比低,使混凝土内部发热量大,自身体积变形大。在结构约束条件下,产生较大的温度应力和收缩应力。当过早拆模时,极易超过混凝土抗拉强度,而产生裂缝。另外因气温骤降导致的裂缝扩张现象,则是由于热胀冷缩性能而产生的。工程施工中采取了一些防裂措施,起到了作用,在后续施工中,基本遏止了裂缝的产生。(参考《建筑中文网》)

关键词:顶板混凝土;裂缝;大体积混凝土;温度应力

1 工程概况

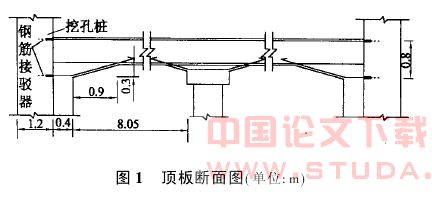

深圳地铁一期工程某站全长222.5m,地下双层双跨(局部三跨)钢筋混凝土框架结构,外包总宽度18.7m,顶板混凝土设计厚800mm,侧墙混凝土设计厚400mm,顶板、侧墙与围护桩采用钢筋接驳器连成一体,顶板断面结构见图1。顶板混凝土浇筑采用泵送商品混凝土,施工时间为2002年10月份至2003年1月份,东西方向各分10段组织施工,每段长8~12m。在拆除东十段、西九、东九段顶板底部模板后,即发现顶板靠侧墙的倒角部位出现横向(南北向)裂缝,每一段顶板裂缝1~3处,每处长1.5~3.0m,且为上下贯通裂缝,西十段拆模后未见裂缝。经几次分析和采取设止裂钢筋网和延长拆模时间等预防措施,在后几段顶板施工中,有效的控制了混凝土裂缝的发生。

2 裂缝观察纪实

2.1 裂缝的发生及分布

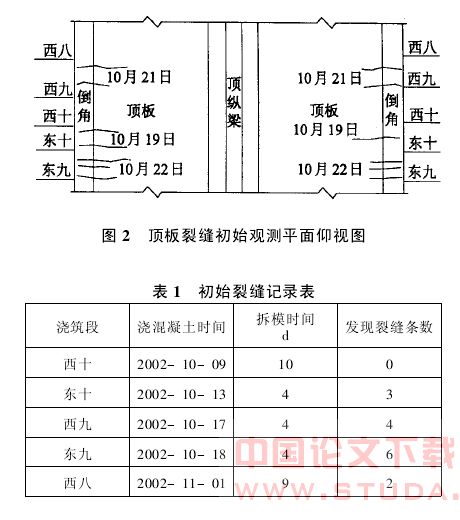

顶板裂缝分布见图2所示。初始4个浇筑段为西十、东十、西九、东九段,混凝土浇筑时间、拆模时间和发现裂缝时间记录见表1。

初始裂缝发生部位均在侧墙顶板增厚倒角处,每段浇筑段裂缝1~3条,间距2米多,共有13条。初始长1.5~3m,大致左右对称,有渗水,很少滴水,后西八段增加2条。

2.2 裂缝发展变化特点

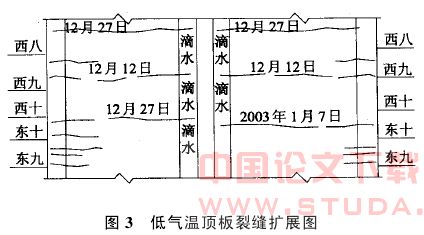

初始裂缝早期均有少许延长,但也有个别裂缝几天后愈合。2002年12月10日前后一次气温骤降,西九段一对称缝向板中扩展。同年,12月27日前后又一次较大的气温骤降,有三段的裂缝向板中扩展。2003年1月11日以后,气温回升,低温时扩展的裂缝消失,裂缝分布回复初始状态。其中,东十右侧裂缝消失。西十曾在低温期出现的裂缝消失低气温裂缝扩展形象见图3。

3 裂缝原因分析

混凝土是一种脆性材料,其拉压比约为1∶10。在板梁结构系中,通常是受拉破坏。当混凝土构件受到的拉应力大于混凝土龄期抗拉强度,或构件受到的拉伸变形大于混凝土龄期的极限拉伸值时,就产生裂缝。如果混凝土构件处于自由的均匀胀缩状态,不受约束,则不产生拉应力,也就不发生开裂。但实际工程结构总是处于某种约束状态,约束越强,则约束拉应力越大。下面就深圳地铁某站顶板裂缝进行具体分析。

3.1 结构

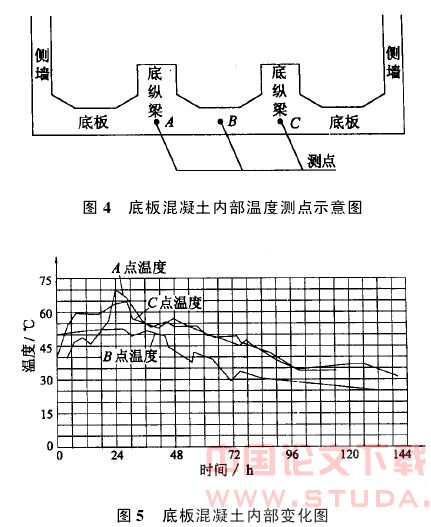

该站为地下双层双跨(局部三跨)现浇钢筋混凝土框架结构,主体结构顶、中、底板与围护结构(密排挖孔桩)刚接(用钢筋接驳器连接)。板梁纵长222.5m,不设后浇带,不设变形缝。底板底纵梁和顶板顶纵梁断面尺寸较大,有“大体积混凝土”特征。为检验是否有温度应力存在,在东一浇筑段底板、底纵梁混凝土浇筑过程中,布设了混凝土内部中心温升测试点,测孔深度大致到达板断面中心和梁板相接坛厚断面中心。测试点布置图和混凝土内部温度变化过程图见图4和图5所示。

混凝土表面温度24°C时,底板B点最高温度为54°C,则有54°C-24°C=30°C,大于设计给定的允许温差25°C。底纵梁坛厚断面中心最高温度,A点为70°C、C点为65°C,与混凝土表面温度24°C之差分别是46°C和41°C,远大于允许温差25°C。因此,可能产生较大的温度应力,有发生温度裂缝的可能性。

顶板、顶纵梁结构断面形式与上述相仿,但上下表面散热条件较好,内部温升可能比底部小。但顶板倒角增厚处与侧墙连成一体,外侧紧靠围护结构和原土体,不散热,所以倒角部位混凝土内部温升相对较高。有较大的内外温差,会产生较大的温度应力。

3.2 混凝土及原材料

3.2.1 混凝土配合比

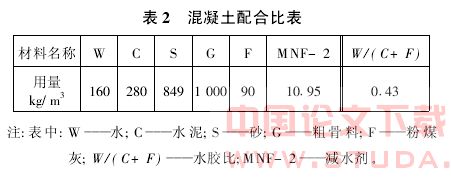

板梁混凝土设计强度等级为C30,抗渗等级S8,典型配合比见表2所示。商品混凝土,坍落度一般为170~190mm,采用混凝土泵施工。顶板顶梁混凝土施工现场取样39组,作拉压试验,平均强度36.95MPa。现场取样作抗渗试验,均达到S8。因此,该配合比满足设计要求。

但是,考察混凝土的抗裂性,根据一些研究[3][2][4]成果获知,该配合比的水泥用量较高,水灰比小,使混凝土内部发热量大,混凝土收缩值大。因此产生较大的温降收缩和自身体积收缩。在适当的结构条件和工艺条件下,可能产生裂缝。

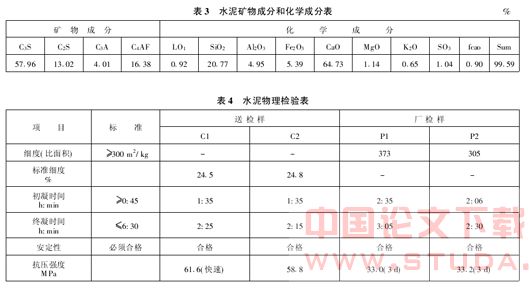

(1)水泥(C):采用广东珠江“奥秀”牌硅酸盐P·Ⅱ42.5R的早强型优质水泥。28d强度达到58.8~61.6MPa。水泥的化学成分和矿物成分见表3。水泥物理检验见表4。

从表3和表4资料可知,水泥品质合格。考察其矿物成分,符合早强型优质水泥。但对于大体积混凝土的水泥,则要求C3S含量低,C2S高,C3A含量低,而对收缩性又要求C4AF含量低。因此,这种水泥对大体积混凝土不适合。

(2)粉煤灰(F):采用东莞沙角电厂Ⅱ级粉煤灰,品质检验见表5。

从检验结果看,品质合格,符合Ⅱ级灰标准。从样品1的检测结果,已接近Ⅰ级灰的品质。

(3)其他材料

砂子:采用东莞河沙,表观密度2.63g/cm3,堆积密度1540kg/m3,细度模数2.8。品质合格。

石子:花岗岩轧制碎石,新鲜坚硬,最大粒径20mm。品质合格。

外加剂:深圳麦蒂MNF-2减水剂,检验合格。

综合本节所述,原材料合格,配合比满足设计要求。但对于混凝土的抗裂性,则认为所用水泥水化热高,混凝土配合比中水泥用量较高,水灰比低。因此混凝土发热量高,收缩性大。对于后者,引用参考文献[1]的一组试验资料见表6和表7,作一比较。

石子最大粒径Dm=20mm,砂细度模数FM=2.7,制作试件尺寸100mm×100mm×515mm,恒温恒湿箱中养护,按龄期取出测收缩值,结果见表7。

对比本工程顶板混凝土C30,W/B(即水胶比)为0.43,小于该基准混凝土的水胶比W/B为0.5,因此顶板混凝土的自身体积收缩值将大于表7的值,必将产生较大的收缩。

3.3 工艺

顶板混凝土施工采用分段浇筑,每段长8~12m,从中央东十、西十段起,分别向东西两头逐一推进。初始拆模时间为4d,后发现裂缝,推迟拆模时间为7~10d。相邻浇筑段以施工缝相连接。

采用商品混凝土,泵送浇筑,初期混凝土坍落度高达200mm,后渐降至160mm左右,遵守通常的混凝土浇筑工艺。在板顶面蓄水养护。

以最初浇筑的四段顶板发生裂缝的情况(见表1)来看,西十段没有同期出现裂缝(后期出现裂缝)。主要差别是该段拆模时间10d,而其余三段拆模时间均为4d左右。但后续的西八段拆模时间9d,也出现裂缝。所以不是单一因素。

从混凝土内部温升曲线上得知,1d后上升到最高温度,8d后从最高温度下降50%左右。因此,7~10d后拆模则内外温差不大,且混凝土强度已达到或接近设计强度,有较高的抗裂缝能力。

加强养护,保证混凝土强度正常增长,可以减少混凝土收缩和干缩。现场观察看到,有些裂缝愈合,是由于继续水化的良好结果。

3.4 裂缝原因小结

以上分别从结构、材料、工艺等方面分析了裂缝原因。结构方面表现为强约束、超长、大体积混凝土。材料方面,使用早强优质水泥,混凝土的水泥用量相对较高,混凝土内部温升高,又水灰比小,自收缩值大。即温度应力大,收缩应力大,若二者叠加,容易形成裂缝。工艺上,所用的分段施工法,没有足够的间歇期,拆模时间早,拆模后表面失去保温,受冷空气冲击,增大内外温差,加大开裂的可能性。这种裂缝属于温度裂缝和收缩裂缝。它们在混凝土降温和自收缩稳定后不再增加开裂,经适当灌缝处理可以恢复结构整体性。

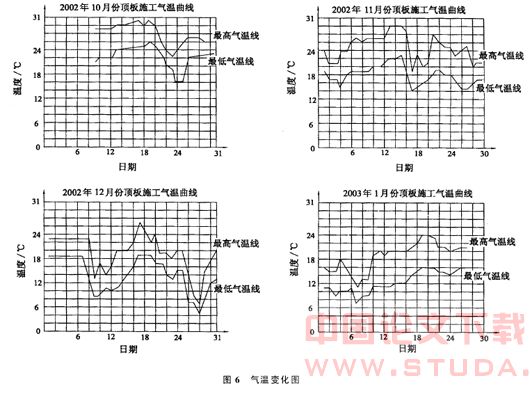

4 气温骤降的影响

顶板从东九段到西五段浇筑完后,连成一整体,形成了92m的超长浇筑段,2002年12月7日~9日,气温从19°C突降到9°C,降温幅度达10°C,见图6。混凝土线膨胀系数约10-5,则有:92×1000×10-5×10=9.2mm,即应拉开缝总宽度达9.2mm。

2002年12月24日~28日,气温突降14°C,从东九至西三浇筑完毕,连成整体,总长116m,则有:116×1000×10-5×14=16.2mm的拉开宽度。裂缝进一步扩展。2003年1月7日再降温,裂缝再扩展。这是混凝土的热胀冷缩性导致的拉裂,它使原有裂缝和施工缝裂缝加长加宽,形成多条裂缝贯通顶板的现象。这种因热胀冷缩原因形成的裂缝,将长期随气温变化而变化。

5 裂缝预防措施

(1)加抗裂钢筋网片。在顶板倒角部位底部混凝土保护层内布置一层15cm×15cmΦ8mm的钢筋网片,呈现198.5°布置,钢筋网片总宽1.2m,在端部斜角及底部各占0.6m长。可以承受部分收缩应力和温度应力。

原文网址:http://www.pipcn.com/research/200809/8969.htm

也许您还喜欢阅读: