裂缝控制技术在磁器口暗挖工程的应用

- 东莞至惠州城际铁路隧道安全风险评估与管理

- 高层建筑给排水系统安装施工技术

- 高层建筑施工质量的五个控制要点

- 房屋建筑工程质量问题、原因和防止措施

- 地下停车场防水工程施工质量预控措施

- 试析绿色施工技术在建筑工程中的应用

- 施工企业预算管理措施及案例分析

- 岩溶地区隧道施工综合预报技术案例分析

- 预制块镶面现浇混凝土隧道洞门施工方法

- 建筑施工模板应用技术简析

[摘要] 本文分析以往地铁工程裂缝产生的原因,从生产与施工两方面着手预防混凝土开裂,在北京地铁5号线04标磁器口暗挖施工中收到很好的效果。(参考《建筑中文网》)

[关键词] 百年混凝土;暗挖;超长泵送;裂缝;收缩;温差

1 前言

混凝土裂缝是困扰施工最普遍也最难解决的问题之一,尤其是地铁工程。在北京地铁1号线、2号线、广州地铁、深圳地铁等业已完工的工程中,普遍存在不同程度的裂缝,严重影响了混凝土的使用功能及耐久性,这种情况引起北京地铁管理公司的高度重视,提出要在地铁5号线工程中使用“百年混凝土”的要求。

2 工程概况

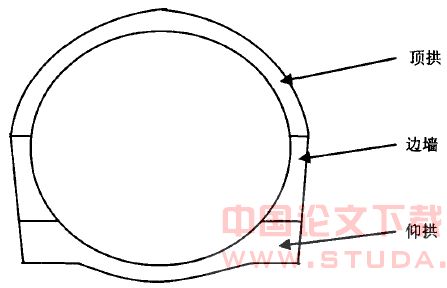

北京地铁5号线04标磁器口暗挖工程位于天坛以北,包括车站和隧道两部分组成。主要易裂部位区间二衬的混凝土设计标号为C30,分为仰拱、顶拱、边墙三部分组成,结构厚度30~55cm(如图),最大泵送距离为450米,对结构混凝土的质量要求是不允许出现有害裂缝。

我公司于2004年3月份开始承接混凝土供应任务,由于磁器口暗挖工程在整个5号线施工中进度较快,因此并无其它已施工成熟的先进经验可供借鉴。如何协同施工方从混凝土和施工方面着手解决裂缝问题,同时又满足450米超长泵送施工的的要求,成为摆在我们面前的重要课题。

3 致裂主因

混凝土裂缝是工程中的“多发病”。原因是多方面的,按其成因可分为两大类:

第一类,由外荷载直接引起的裂缝,即荷载产生的拉应力超过混凝土极限抗拉强度所致,称结构性受力裂缝。如应力裂缝,主要由外界不均布荷载和应力集中在混凝土微观缺陷处引起的裂缝,与结构设计、不均布荷载、支模不牢、先期扰动等因素有关。

第二类,由变形变化引起的裂缝,包括温度、湿度、收缩、基础不均匀沉降等因素,也称非结构性裂缝。如收缩裂缝,收缩是混凝土本身固有特性之一,但收缩率的大小与混凝土生产及施工的关系十分密切。如水灰比、砂率、含泥量、坍落度,混凝土表面系数、温差、气候条件等。又如膨胀裂缝:此种裂缝出现较少,主要由混凝土异常膨胀引起。混凝土的膨胀开裂主要由碱集料反应、安定性不良及其他原因的失控膨胀引起。

与其它公共建筑工程相比,地铁暗挖工程有其特殊的一面,尤其是施工环境有很大的差别,因此裂缝控制的重点也应有所区别。针对有关广州地铁、深圳地铁的裂缝情况的资料,经过分析认为:混凝土裂缝主要是由第二类裂缝(非结构裂缝)造成的,其中收缩裂缝和温差裂缝是关键因素,因此生产施工控制重点也应从减少混凝土收缩和控制混凝土温差着手。此外为满足超长泵送要求,保持混凝土良好的可泵性也是混凝土施工成功与否的关键。

4 防裂措施

具体到目前商品混凝土的生产单位和施工单位而言,主要从以下几方面进行控制。

4.1 控制原材料、调整配合比,降低混凝土收缩率。

4.1.1 原材料选择

砂:目前北京市砂源紧张,供应能力远小于需求量,因此有劣质砂投入使用的情况。而砂的细度模数偏小、含泥量过大必然会引起混凝土的收缩率大幅增加。因此选择细度模数大、含泥量小的搅拌用砂是降低混凝土收缩率的一个重要手段。经过对几家砂场的综合考察,决定选用密云潮白河水系的优质水洗砂,细度模数大于2.4、含泥量小于1.5%、泥块含量小于0.5%。

石:控制石子的含泥也是我们采取的重要措施之一,经检测选用的5~25mm、5~20mm三河机碎山石含泥量与泥块含量均小于0.5%。

水泥:自水泥新的标准实施以来,为达到新的指标要求,厂家往往用提高细度的方法来提高水泥中、早期强度,造成水泥的出厂细度越来越大,一般大于370cm2/g,这样直接导致混凝土的收缩增大。为克服这一缺点,我们对水泥的进厂细度作了特别规定:≤350cm2/g。经选择琉璃河水泥厂专门为地铁工程生产的P.O42.5满足要求。

外加剂:不同的外加剂配制的混凝土收缩率也不同,经检测:选用北京恒基外加剂厂生产的以萘系与氨基磺酸为减水组分复合的EPY泵送剂抗缩效果较好,28天的收缩率在110%以下。

4.1.2 配合比控制

混凝土的配合比是影响混凝土收缩率的重要因素,科学的配合比设计,实现混凝土的抗裂性与可泵性的兼容是保证混凝土浇筑成功的关键。

我们主要从以下几方面考虑降低混凝土收缩率:(1)在保持混凝土良好的和易性与可泵性的基础上合理降低水灰比和砂率。(2)掺入抗裂防水剂TB-CSA补偿收缩。(3)内掺优质惰性掺合材I级粉煤灰以降低水泥用量。(4)保证混凝土工作性,降低混凝土的坍落度经时损失。

经过大量的试验,最后决定采用如下配比进行施工:

在施工之前,通过生产试拌分别对混凝土的工作性、强度、凝结时间和膨胀率进行检测,结果如下:

4.2 控制水化热,降低混凝土温差

现代施工中,为了满足施工单位对工期的要求,商品混凝土生产单位大多选用早强型普通硅酸盐水泥和早强型外加剂,导致混凝土水化热迅速释放,造成混凝土早期水化温升过高、混凝土中心与表面、混凝土表面与环境间温度梯度过大,混凝土早期强度低于温度应力、导致混凝土产生温差裂缝。

4.2.1 控制水化热

在磁器口暗挖工程中,很多混凝土是在暑期浇筑的,混凝土自身温度较高,更增加了温差裂缝的产生危险。为了避免这一现象,我们一方面在保证质量和工作性的前提下降低水泥用量、采用水化热较低的琉璃河P.O42.5水泥,7天水化热小于300kJ/kg,另一方面采用缓凝型泵送剂,使混凝土的初凝时间控制在12~14小时左右,终凝控制在16~18小时左右,这样可以在降低混凝土水化热的同时使混凝土水化热释放时间加长,延缓水化热释放速率,使水化热峰值平缓,达到水化热不能集中释放以降低混凝土中与混凝土表面温差的目的。

4.2.2 降低混凝土入模温度

北京的夏季比较炎热,如不采取措施混凝土的入模温度最高可达33℃以上,这样势必会增大混凝土的温差。控制原材料温度,从而降低混凝土入模温度是降低混凝土温差的重要手段。在使用的原材料中,水泥入场温度在60℃以下,同时在水泥仓外淋水降温;砂石在封闭料场内贮存,可以避免阳光直射升温;使用不超过18℃地下水搅拌混凝土。通过一系列的控制措施保证混凝土出站温度在30℃以下,这样可直接降低混凝土的温升,降低混凝土表面与环境间的温差。

4.2.3 延长混凝土的拆模时间

施工采用的模板可在冷空气与混凝土表面之间形成一个温差过渡区,起到保温隔热的作用。混凝土在水化放热阶段,温度梯度较大,如果过早拆模,混凝土中心温度较高,表面温度较低,就会在混凝土表面出现较大的拉应力,产生所谓“热震”现象,增大了裂缝产生的危险。在施工允许的条件下尽量延长混凝土拆模时间至48小时,可有效降低混凝土拆模时的温差,达到混凝土温度整热整降、防止温差裂缝的目的。

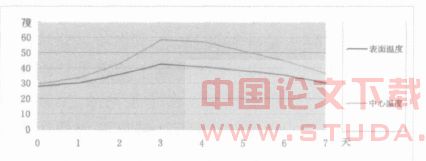

通过以上温差综合控制手段,我们对8月份浇筑的混凝土进行实际温差实测,结果如下图,最高温度产生在第三天,58.3℃;最高温差产生在第4天,16.6℃。

5 泵送及施工技术

由于暗挖工程施工较复杂,混凝土要经串筒下落25米,要求混凝土粘聚性要好而坍落度不能过大,应控制在22cm以下,否则高抛下落后极易产生离析现象,而入泵混凝土经地泵超长泵送送至450米处的施工地点要保持坍落度在160cm,要求混凝土出罐坍落度必须在20cm以上。混凝土的控制范围很窄,要求混凝土要有良好的和易性和坍落度保留能力,同时还必须保证生产施工的良好沟通。

为此我站专门安排了现场技术人员,全程监控混凝土的坍落度和和易性:为了进一步保证混凝土的质量,对于暗挖工程的所有混凝土施工工程,生产技术人员从浇筑开始到结束现场指挥,保证混凝土的发车间隔合理,做到工地不等车、不压车;监控质量,严格控制混凝土的入模坍落度,如现场坍落度不能满足施工规定要求,由技术人员用外加剂亲自操作调整至要求范围,杜绝了民工擅自调整、随意加水现象,保证混凝土水灰比的波动在设计控制范围内。

施工时,混凝土由罐车卸入串筒,经串筒下落至竖井内的地泵料斗,然后泵送至施工地点。一般情况下,仰拱施工完毕后,顶拱和侧墙同时浇筑,为保证液压台车两侧压力均衡,避免因台车偏移而造成混凝土表面错台现象,施工方在混凝土泵前固定Y形泵管分别向两侧墙下料口交替下料,保证边墙混凝土高差在0.5米以内。待边墙浇筑完毕后,关闭边墙下料口,连接顶拱下料管浇筑顶拱。混凝土浇筑时以纵向分段、上下分层的方法从一端向另一端推进。由于施工作业面狭窄,因此可用振捣器固定在钢模外冲击振捣钢模来实现振捣的目的。

原文网址:http://www.pipcn.com/research/200808/8997.htm

也许您还喜欢阅读: