常洪沉管隧道关键施工技术概述

- 东莞至惠州城际铁路隧道安全风险评估与管理

- 高层建筑给排水系统安装施工技术

- 高层建筑施工质量的五个控制要点

- 房屋建筑工程质量问题、原因和防止措施

- 地下停车场防水工程施工质量预控措施

- 试析绿色施工技术在建筑工程中的应用

- 施工企业预算管理措施及案例分析

- 岩溶地区隧道施工综合预报技术案例分析

- 预制块镶面现浇混凝土隧道洞门施工方法

- 建筑施工模板应用技术简析

内容提示:干坞、管段制作、管段沉放、管段基础和管段连接是沉管隧道建设的关键。由于工程建设条件的不同,沉管隧道建设的方法也各具特点。本文根据沉管隧道工程建设的关键技术和宁波常洪隧道工程土软、水浅、淤重等客观地质地理环境条件,介绍了沉管隧道工程的施工技术特点,如干坞边坡稳定和管底基础变形的控制技术、本体防水混凝土管段制作的裂缝和干舷控制技术、管段江中桩基基础的施工和其与管底连接的技术工艺、管段基槽清

【提 要】:干坞、管段制作、管段沉放、管段基础和管段连接是沉管隧道建设的关键。由于工程建设条件的不同,沉管隧道建设的方法也各具特点。本文根据沉管隧道工程建设的关键技术和宁波常洪隧道工程土软、水浅、淤重等客观地质地理环境条件,介绍了沉管隧道工程的施工技术特点,如干坞边坡稳定和管底基础变形的控制技术、本体防水混凝土管段制作的裂缝和干舷控制技术、管段江中桩基基础的施工和其与管底连接的技术工艺、管段基槽清淤和沉放定位施工技术,以及管段接头连接(包括与岸边段的连接和最终接头)的施工技术等。(参考《建筑中文网》)

【关键词】:常洪隧道沉管隧道施工技术

Abstract: Dry dock, element fabrication and sinking, tunnel element foundation and element joint are keys to immersed tunnel construction. Depending on different conditions in different projects, construction methods for immersed tunnel vary with their respective features. This article, based on key technique and different objective conditions in terms of geography and geology, such as soft soils, shallow water, and heavy sludge seen in ChangHong tunnel, presents features of key construction technique in ChangHong Project, such as slope stability and bottom settlement control in dry dock, cracks control and freeboard control technique respectively for element fabrication, pile foundation construction, and piles-tube connection technique, such technique like, sludge cleanup in immersion trench, and element sinking/positioning technique together with element joint (including connection to abutment and final joint).

Keywords: ChangHong Tunnel, immersed tube tunnel, construction technique.

在我国,采用沉管法修建大型水底交通隧道的历史不长,工程也较少。宁波常洪隧道是我国大陆第三条沉管隧道,也是国内第一条采用桩基础的沉管隧道。该隧道于1999年6月8日奠基动工,2002年3月正式建成通车。工程建设中涉及的干坞施工、管段制作、基槽浚挖、桩基工程、管段接头和管段拖运沉放等一系列关键技术,直接关系到整个工程的成败。

1 工程规模及水文地质概貌

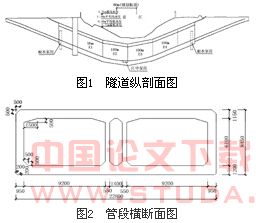

宁波常洪隧道工程北起江北的宁镇公路与329国道交叉口,南至通途路,全长3540.092m,其中隧道段长1053.5m。隧道过江段采用沉管法施工,长395m,由四节管段组成,其中一节长95m,三节各长100m。隧道纵剖面和管段横断面见图1和图2。

甬江属感潮河流,潮型呈不规则半日潮。根据近隧址处宁波水文站的统计,该处河段的平均高潮位为1.28m,平均低潮位为-0.48m,历年最高潮位3.31m,历年最低潮位-1.72m,最大涨潮流速为1.3m/s,最大落潮流速为1.2m/s。

工程江北段主要穿越灰色填土(Ⅰ3)、褐黄色至灰黄色粘土(Ⅱ)和灰色淤泥质粘土(Ⅲ1)等;江中段隧道将穿越灰色淤泥(Ⅰ1)、灰色淤泥质粘土(Ⅲ1,Ⅳ1),部分遇到灰色粉质粘土(Ⅳ1′);江南段隧道则将穿越灰色填土(Ⅰ3)、褐黄色至灰黄色粘土(Ⅱ)、灰色淤泥质粘土(Ⅲ1)和灰色粘质粉土(Ⅲ2)。场地浅部地下水属潜水类型,-42.13m以上无承压含水层。

2 干坞施工

用于管段制作的干坞选址在甬江南岸的隧址处,坞口轴线与隧道轴线重合。干坞的规模为一次可制作全部(四节)管段,总占地面积约4.3万m2,坞底面积1.9万m2(图3)。

干坞的坞底标高为-7.50m,可满足在一定潮位条件下管段3小时移位至坞口深槽位置的要求。为了保证管段起浮、移位后在坞内舾装、系泊过程中遇低水位不搁底,坞口处设坑底标高为-9.67m的舾装深槽。干坞施工的总土方开挖量33万m3。干坞施工的关键是边坡的稳定和基底沉降的控制。

2.1 干坞基坑的边坡稳定

根据计算和基坑试挖的结果,干坞分三级放坡,综合坡度为1:3.5,中设两级1.5m宽平台。边坡采用干砌块石水泥砂浆勾缝的护坡方式,并在块石护坡体中设置纵横向钢筋混凝土梗格。

干坞土方施工时的临时边坡控制在1:3左右,中设两级宽度为10m左右的施工平台,分别供2台1.0m3挖掘机将土方向上翻挖;地面再配1台挖机将接力开挖的土方装运。

边坡土体的排水采用石屑倒滤层,并以梗格底角处放置的1m长毛竹排水管作为泄水孔。边坡坡面每级平台上设横向截水沟,与顺坡向排水沟构成坡面排水系统,可及时将坡面汇集的和泄水孔流出的水引排到坞底排水系统中,确保边坡的安全。

为提高干坞边坡的稳定性,减少地下水的渗入,沿干坞周边,在干坞第一级平台位置(-1.10m)处设置一排φ700mm深层搅拌桩,穿过Ⅲ2灰色粘质粉土透水层作为隔水帷幕。为了保证临江侧干坞边坡和大堤的稳定,临江侧岸壁保护结构采用宽8m的格构型搅拌桩重力式结构。

坞墩结构为满堂搅拌桩,结构周边及中间纵横插入“H”型钢,顶部面层以30cm厚的钢筋混凝土板联系。为加强坞墩和大堤保护结构的连接,避免接缝渗漏,施工时两者之间接缝以锯齿型搭接。

为避免坡脚处开挖过深,将坞底周边的排水管设于距坡脚3.0m处。施工时分段从坡脚处按1:2的坡度放坡开挖并埋设φ600管道。

干坞施工过程中加强对干坞地表和各平台处的沉降和位移的监测,并应用角点效应的概念,采用角点效应比分析干坞边坡变形和变形速率,以判断基坑的稳定性。当实测的变形量或变形速率比计算值大10%~20%时,即报警并采取稳定边坡措施。

2.2 干坞坞底处理

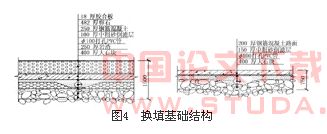

为了避免管段制作因干坞地基变形产生裂缝,干坞施工时对干坞的坞底基础作了换填处理,换填厚度为1.5m。由于坞底基础不但要满足承载变形要求,而且要能消除管段起浮时的吸附力,因此管段下换填基础的上层为50cm的碎石起浮层。管底和道路下的换填基础设计如图4所示。

根据现场试验所得参数进行的三维有限元分析,采用换填基础可满足管段制作时差异沉降不大于20mm的要求。

3 管段制作

3.1 本体防水的混凝土管段结构裂缝控制

混凝土配合比的设计中应用了掺加粉煤灰和外加剂的“双掺”技术,以减少水泥用量,降低水化热,提高混凝土工作性和抗渗性,并可补偿收缩,从而最终达到减少裂缝产生、提高混凝土抗裂和抗渗性的目的。通过对多组配合比的混凝土强度、抗渗、重度、施工性能,以及绝热温升等指标的测定比较,选择了如表1的管段混凝土配合比。

为了达到混凝土配合比的设计要求和性能,首先对原材料的供应和计量进行严格控制;其次根据夏季施工的环境温度,搭设原材料凉棚,并用冰水拌和混凝土;再是通过外加剂中缓凝组份的调节来控制混凝土配合比在不同季节条件下的施工性能。

根据地基沉降分析结果,管段制作采用由中间向两端推进的分节浇筑流程。每节管段共分5小节,每小节浇筑长度控制在17~20m左右。每两小节间设宽1.5m左右的后浇带以减少管段因温度应力及纵向差异沉降而产生的裂缝。每小节的管节分三次(底板、中隔墙、顶板及外侧墙)浇筑,浇注时严格控制各次混凝土浇筑的间隔时间,其中底板和侧墙的浇捣间隔时间不超过20d。

由于管段结构采用的混凝土绝热温升达到53℃,如不采取降温措施,结构混凝土的内外温差可能超过40℃,裂缝比较容易产生,所以必须采取冷却措施。根据计算,因底板和顶板的温度应力远小于同期混凝土的抗拉强度,所以冷却管的布置范围仅为外侧墙内。每墙冷却管双排布置,排间距为400mm。底层冷却管布置在底板与侧墙的施工缝以上200mm处,共布置9层18根冷却管(图5)。

在每小节管节制作时设三个温度监测断面(分别设于侧墙的1/4,1/2和3/4位置处)对混凝土温度进行监测。温度监测采用自动数据采集仪。监测结果表明由于采用混凝土冷却措施,混凝土的温差控制在15℃以内,混凝土温度应力可降低50%以上。

管段混凝土采用泵送。外侧墙与顶板一次浇捣完成,以减少施工缝的形成。外侧墙浇捣过程中,使用了3m间距排列的浇捣串筒,以防止混凝土离析,同时采用分层浇捣以保证混凝土的密实。

管段养护时,底板和顶板采用蓄水养护;中隔墙采用带模养护;外侧墙外侧采用悬挂土工布并喷淋养护方法,内侧则采用悬挂帆布封闭两端孔口后保湿养护的办法。

3.2 管段干舷控制

为了提高混凝土结构的抗渗性能,在模板设计中取消了外侧墙模板的对拉螺栓,所以管段制作的模板除需达到保温、保湿和平整度要求外,整个系统还需有足够的刚度,保证在施工荷载作用下变形不大于L1/500,以达到管段制作的精度要求。

混凝土生产中除对原材料的采购进行管理外,还必须对计量系统经常校准,保证每拌、每次混凝土的称量精度。此外,混凝土的浇筑严格按规范分层浇捣密实。每次混凝土浇捣完成后需将方量、试块重度等仔细统计并汇总,实行材料总量控制,以提供管段干舷计算分析。

原文网址:http://www.pipcn.com/research/200808/13594.htm

也许您还喜欢阅读: