浅谈盾构机拆卸及吊装技术

- 东莞至惠州城际铁路隧道安全风险评估与管理

- 高层建筑给排水系统安装施工技术

- 高层建筑施工质量的五个控制要点

- 房屋建筑工程质量问题、原因和防止措施

- 地下停车场防水工程施工质量预控措施

- 试析绿色施工技术在建筑工程中的应用

- 施工企业预算管理措施及案例分析

- 岩溶地区隧道施工综合预报技术案例分析

- 预制块镶面现浇混凝土隧道洞门施工方法

- 建筑施工模板应用技术简析

摘 要:以广州市轨道交通三号线市桥~番禺广场盾构区间的盾构机拆卸和吊装技术为例,简要地介绍了盾构掘进机完成一段隧道掘进任务,进入工作竖井后的拆卸和吊装工艺。(参考《建筑中文网》)

关键词:盾构机,拆卸,吊装

市桥~番禺广场盾构区间位于广州市轨道交通三号线最南端的番禺区,本工程所使用的设备是海瑞克公司生产的6280mm土压平衡式盾构机,完成掘进任务后在南段矿山法竖井中进行拆卸解体。因盾构机盾体和刀盘的体积大、重量重、价值高,决定了本次吊装作业的重点是起吊设备和工具的选择,吊耳的分布位置确定以及焊接强度是否满足要求。经过仔细的分析和计算校核后选用了250t履带吊机和90t吊机配合将有关解体部件从井下分件吊出至地面,最后装车运输。

1 盾构机及工作竖井概况

即将拆卸的这台盾构机为土压平衡式盾构机,出厂编号为S-242,盾体外径为6280mm,盾体长度为12075mm(由刀盘至螺旋机尾部),总装机重量约为500t(含后续拖车)。S-242盾构机掘进施工贯通后到达南段矿山法竖井左侧位置,竖井位于广州市番禺区清河东路上,起迄里程ZDK27 658.000~ZDK27 667.000亦作盾构吊出井,平面尺寸为8.5m×9m,深度为35m。

2 主要起吊部件尺寸和重量(见表1)

3 吊装设备及重要工具验算

3.1 吊机选择

该盾构机尺寸大、重量大。盾构机需要分件吊装,散件的尺寸较大。盾构机总重约500t,经分解后,最大块重约110t。由于现场的施工场地复杂,施工工艺繁多,综合考虑吊机的起吊能力和工作半径,采用250t履带式液压吊机作主力,单独将大型设备吊出井口;用一台90t汽车式液压吊机(或履带吊机)作辅助,配合用250t履带式液压吊机进行翻身、装车工作。

因此,选用日本住友LS-368RH5的250t履带式吊机1台,采用锤头式吊杆,配备24m吊杆。“TADANO”90t汽车式吊机1台。

3.2 选用钢丝绳、卸扣的依据

吊装公司根据日本住友LS-368RH5的250t履带式吊机的机械性能表及多年经验,将吊臂安全系数定为2.5。故以下钢丝绳、卸扣的选用时,按安全系数大于2.5作为依据。

3.3 钢丝绳选用

盾构机的前体、中体、后体是4个吊点,刀盘是2个吊点,它们都选用抗拉强度为170kg/mm2,D=65的6×37钢丝绳。螺旋输送机、安装器是2个吊点,拖车是4个吊点,它们都选用抗拉强度为170kg/mm2,D=39的6×37钢丝绳。

3.4 卸扣选用

盾构机的前体、中体、后体和刀盘选用美式弓型2.5寸卸扣;螺旋输送机、安装器采用美式弓型1.5寸卸扣;拖车选用美式弓型1寸卸扣。

4 重要吊耳的计算及焊接

4.1 吊耳准备

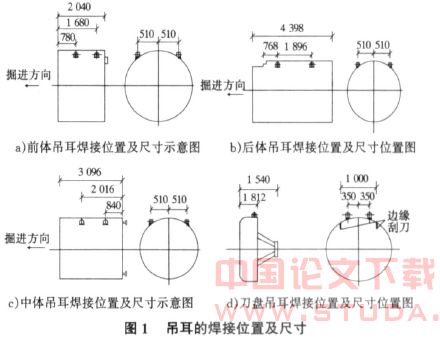

盾体重要部件起吊用的吊耳共14个。吊耳采用16Mn热轧厚钢板气割制成。焊接位置及尺寸见图1。

4.2 吊耳承载能力计算

根据相关资料查知,16Mn热轧厚钢板(δ>40mm)的抗拉强度系数为:σb=470MPa,即47kg/mm2。

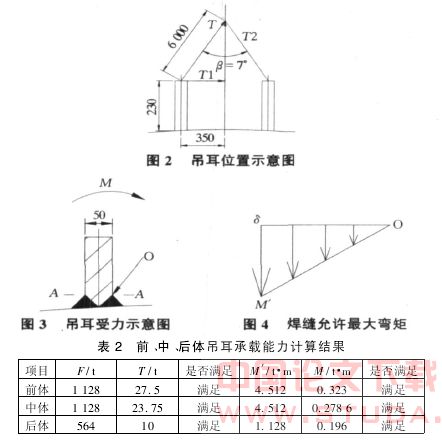

4.2.1 刀盘吊耳承载能力(见图2,图3,图4)

由刀盘重量:56.7t,刀盘吊耳数量:2个,焊缝面积:S=50mm×300mm=15000mm2,得:每个吊耳的承载能力为:F=σb×S=705t>T=56.7/2,满足要求。

其中,刀盘/后体、前中体使用的钢丝绳长度分别为6m,10m;β为两吊耳钢丝绳之间的夹角;T为钢丝绳总承载力;T1为水平方向的分力;M为外力产生的弯矩;M′为吊耳焊缝允许最大弯矩;A—A截面为受力最小截面;O点为受力最不利支点。

根据相关资料查知:M=T1×h(h为吊耳高度);M′=1/2×δ2×l×σb(δ为吊耳厚度,l为吊耳长度);可以得出:

M=0.38t·m,M′=1.7625t·m,M<M′满足要求。

4.2.2 前、中、后体吊耳承载能力计算

通过刀盘吊耳承载能力的计算,同理可以计算前、中、后体吊耳承载能力结果如表2所示。

5 盾构机的拆卸及吊出

1)按照规定位置安装并停放好250t吊车,在250t吊车履带位置下面铺设20mm厚的钢板增加承重面积。90t吊车亦应停放在合适位置待命。

2)在盾构机后体内焊接“井”字形钢支撑用以防止后体变形。

3)焊接刀盘、前体、中体、后体的吊耳,并作磁粉探伤。

4)断开管路、电缆、连接桥及拖车连接。将盾构机油箱里的油放干净,同时对各管口进行封堵保护。

5)拆下螺旋输送机并放置于隧道内。

6)拆除连接盾构机中、后体的14个铰接油缸及密封件,用250t吊车先将后体与中体分离并将后体吊至地面。

7)将安装器与中体分离并吊到地面。

8)将刀盘和盾体分离并吊上地面。

9)将前体与中体分离并分别吊上地面。

10)吊运连接桥及盾构拖车。

至此吊装作业全部完成。

6 结语

本次拆卸、吊装作业经过起重设备的比选,吊装工具、索具的校核、验算,重要吊耳焊接质量的检查和焊缝的探伤,以及焊接强度的校验,保证了吊装作业的成功进行。本次施工的成功经验为今后类似的体积庞大、结构复杂设备的拆卸和吊装提供了参考。

参考文献:

[1]何焯编.设备起重吊装工程便携手册[M].北京:机械工业出版社,2002.

[2]HGJ201-83,化工工程建设起重施工规范[S].

原文网址:http://www.pipcn.com/research/200806/9040.htm

也许您还喜欢阅读: